2023-08-01

00前言

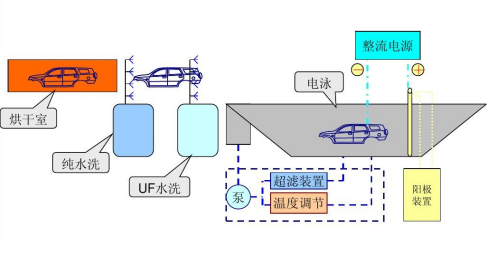

外观件的质量直接关系到产品品牌的声誉。在竞争日益激烈的市场环境下,外观质量的保证成为影响产品销量的重要因素。而保证外观件的前处理及涂装质量,消除涂装缺陷尤为重要。本文以某铲运土方类工程机械厂驾驶室前处理电泳线解决某次电泳针孔缺陷为例,介绍了一种排查解决电泳针孔缺陷的方法。

01常见导致针孔缺陷原因分析

1.1 再溶解性针孔

在电泳后,如果工件湿漆膜冲洗不及时,会导致漆膜的再溶解,从而产生再溶解性针孔。

1.2 气体针孔

电解反应剧烈时会产生大量气泡,如果槽液搅拌不良,工件脱泡不完全,大量气泡会残留并被湿漆膜裹挟。工件经过烘干后,这些气泡会破裂,形成气体针孔。导致此类针孔的原因可能是电源滤波值太高(即交流成分多),电源整流器输出不稳定,以及槽液温度过低,循环效果差,或在循环过程中吸入了空气等。

1.3 带电入槽阶梯式针孔

如果浸入电泳槽液的工件在之前的水洗工序中表面湿润不良,并且在电泳时电解反应剧烈,会产生大量气泡。这些气泡在漆膜沉积后易被裹挟,烘干时漆膜下的气泡会炸裂,形成针孔。这种类型的针孔缺陷多发生于连续式电泳线。

1.4 电泳槽液造成的针孔

电泳溶剂含量过低会导致电泳过程中漆膜的流动性差。如果之前的工艺过程产生针孔,这些针孔不易被自然流平消除。而溶剂含量过高又会导致溶剂性爆孔。在涂层表干后,过量的溶剂若被包裹在漆膜里,在烘干时会到达一定压力后破开漆膜,形成针孔。因此,保持溶剂含量在适宜范围内波动是避免漆膜针孔缺陷的重要措施。此外,槽液pH过低可能导致过度返溶,形成针孔。如果杂质混入槽液,或者槽液电导率过高,也会影响电泳过程,形成针孔。因此,控制电泳槽液的参数至关重要。

1.5 前处理导致的针孔

金属材料在加工、运输、贮存过程中会产生一系列的杂质、异物,对于未来涂层的结合力与保护性构成重大威胁。因此,在涂装前通过前处理将这些物质去除,并通过诸如磷化等表面化学转化以增加涂层附着力,增强涂层的抗蚀能力。对于电泳涂装来说,前处理还可以提高涂料的湿润性,为电泳过程提供良好的基体表面环境。创造一个良好的基体前处理是对电泳漆膜质量的重要保障。反之,不良的前处理会造成一系列漆膜缺陷,针孔即是常见的一种。脱脂不良会造成磷化膜表面被油脂污染,电泳时电沉积过程遇阻,油脂污染区形成针孔、凹坑的中心。除锈效果不良则会造成锈蚀残留,甚至氧化皮残留,导致基体表面易裹挟气泡,形成后续针孔。磷化效果差、磷化后工件在空气中暴露时间长、水洗过程时间过长会造成磷化膜返锈,影响电泳时底材表面,并加剧电解反应导致针孔。因此,控制一个优良的前处理环境,是避免针孔缺陷的重要保障。

1.6 底材造成的针孔

疏松的底材表面可能因表面结构而裹挟气体。如果材质表面含有过多的电解质,也可能导致针孔。此外,镀锌板也容易产生针孔。

02 针孔缺陷解决实例

2.1 背景

某铲运土方类工程机械厂在不断研发新产品,丰富产品线的同时,配套了高端驾驶室前处理电泳线。经过现场统计,发现电泳缺陷的数量明显增多,占所有前处理电泳缺陷的83%,已成为影响生产的主要因素,亟需解决。

2.2 分析排查

2.2.1 现场调查

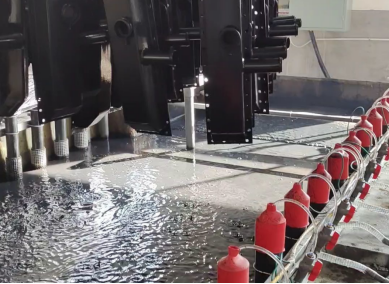

该前处理电泳线用于处理薄板覆盖件和高端驾驶室,基本工艺流程包括上线、水洗、预脱脂、脱脂、水洗(2道)、酸洗(2道)、水洗、中和、水洗、表调、磷化、水洗、去离子水洗、电泳、超滤水洗(2道)、去离子水洗、下线、烘干、强制冷却等工序。针对现场为程控行车控制的间歇浸渍式生产线,且现场电泳工序实行分段电压(一段100-150 V,二段150-250 V),首先排除了带电入槽阶梯式针孔的可能性。通过抽样调查和现场观察,发现电泳针孔分布无规律,循环泵工作正常,循环良好,排除设备导致针孔的可能。

2.2.2 参数检测

针对可能导致针孔的脱脂、酸洗、磷化、电泳工序,我们对槽液进行取样检测,并同时观察处理效果。检测结果如表1所示。

通过结合数据和现场情况,我们发现脱脂效果较好,磷化后无返锈发生。然而,电泳溶剂含量偏低,酸洗参数正常,但现场观察发现工件表面有黑色残留物,需要进一步确认。

2.2.3 对比试验

为了验证溶剂含量是否导致针孔缺陷,我们设计了A组试验。在保持相同前处理条件下,我们调整了溶剂含量,并分别统计调查工件电泳针孔的发生率。结果显示,溶剂含量恢复到正常范围后,针孔明显减少,但仍存在少量针孔缺陷。

此外,我们还注意到酸洗后工件表面的黑色残留物主要发生在板厚为4毫米以上的工件局部。因此,我们进行了B组试验,验证是否是底材酸洗不良导致针孔缺陷。我们使用两种板厚(T2和T4)的Q235B样板进行相同条件的前处理和电泳操作,并对比电泳效果。结果显示,T2板未出现针孔缺陷,而T4板出现了密集分布的针孔,且分布区域与酸洗后黑色残留物区域高度重合。

根据试验结果,我们推断溶剂含量偏低和T4及以上板厚工件表面氧化皮酸洗不彻底是造成本次工件批量针孔缺陷的主要原因。进一步分析发现,黑色疏松残留物是由未完全溶解的氧化皮构成的。由于酸洗不彻底,工件表面残留了疏松的氧化皮,这些氧化皮裹挟进气体。同时,溶剂含量偏低造成漆膜流动性差,两个因素的共同作用导致了针孔缺陷的形成。

2.3 制定对策

我们已经通过添加溶剂消除了溶剂含量过低的因素,试验结果证明这一措施是有效的。然而,酸洗后存在残留氧化皮的现象仍未解决。我们发现现有的酸洗液参数主要适用于T2及以下板厚的冷轧板材,而对于大量T4及以上板厚的热轧板材,现有的纯磷酸系酸洗液已经不能满足需求。为了解决板材针孔缺陷,我们需要通过调整现有酸洗液参数来提高酸洗能力,彻底去除未完全溶解的氧化皮。

为此,我们设计了正交试验,寻找适宜的酸洗处理参数范围。试验包括现阶段参数与若干组游离酸或温度调节后的参数组合。试验结果见表2所示。

在综合考虑设备承受能力和能源消耗水平的基础上,我们将酸洗的温度控制下限调整为65℃,游离酸的控制下限调整为10.0。

经过调整后,我们每周每个工作日进行随机抽样调查,再未出现电泳针孔缺陷,问题得以解决,生产线趋于稳定。

03 结语

电泳针孔缺陷是材料表面处理中常见的一种缺陷,严重威胁产品的防腐蚀性能。如何控制和避免针孔缺陷的发生是保障产品外观质量的重要一环。导致针孔缺陷的因素复杂多样,不同设备、工艺流程和药剂搭配都可能产生未知的影响。当生产线出现批量针孔缺陷时,我们可以按照本文所举的实例中的“一查二检三对比”的思路,结合经验中常见导致针孔缺陷的原因来排查和确定问题,并制定对策来解决问题。

0757-26382347/13380287549