2023-08-04

引言

涂装线的循环风技术一般应用于喷涂工序的自动喷涂段等无人作业工序。随着自动喷涂技术的不断推进,循环风技术在涂装线得到了广泛应用,其目的在于节能降耗。循环风技术应用的具体方案与涂装工艺细节有关。在农机涂装领域,双组分水性漆涂装工艺有一定的独特性,循环风技术的应用与其他工艺相比也有其相应的差异性。2018 年笔者公司智能驾驶舱涂装项目建成投产,本项目面漆工序即采用双组分水性漆工艺,自动喷漆段及流平段采用了循环风技术,在设计循环风实施的具体方案时,针对线体布局、工艺参数,对投标方案进行了优化设计,以下进行详述。

1、循环风技术的基本原理及意义

众所周知,涂装生产是企业动能消耗的主要环节。提到涂装能耗,人们首先会想到烘干工序,因为烘干时需要的较高温度让人们印象深刻。但实际上,在涂装生产工艺过程中,喷涂工序才是涂装生产耗能占比大的工序,原因是喷漆室送排风系统的风量巨大,调温、调湿需要耗费大量能源。相比于溶剂型涂料,水性漆工艺对于喷涂工序的温湿度要求更加严苛,对于水性漆工艺而言,空调送风系统的能耗更加巨大,因此循环风技术在水性漆涂装线的应用也更具意义。

循环风空调系统的基本原理是将喷涂工序送排风系统的排风,经过滤及调温调湿后回送至送风系统进行循环利用。由于排风的温湿度参数更接近于工艺要求,相比于新风空调,循环风空调调温调湿消耗的能耗明显减少,因此循环风技术应用意义就是节能减排,降低能耗。表1为笔者公司涂装线空调送风设备的装机容量参数。以表中参数概算,如果都以大能耗工况运行,新风空调的风量耗能为 4186.6kw/117300m=0.035691 kW/m循环风空调的风量耗能为225.1kW/44800 m=0.005627kW/m;以笔者公司的能源价格计算,新风空调的能耗为 776 元/h,循环风空调的能耗为58元/h,折合每万m³风量的能成本分别为776/11.73=66.14 元和 58/4.48=12.84 元,显然循环风空调相比于新风空调要明显节能。当然,空调系统不会总是在极端天气条件下运行,但总体而言循环风空调系统的节能效果还是非常明显的。

2、农机涂装线双组分水性漆工艺特征

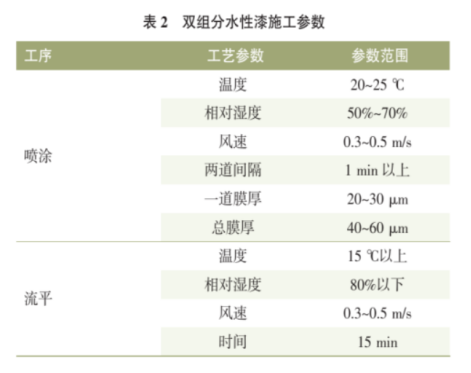

农机涂装领域,双组分水性面漆一般为双组分聚氨酷体系,这一体系在实现材料水性化的同时,保持了双组分聚氨酷面漆良好的外观品质和优异的涂层性能。近年来,随着国家及地方在环保法规拟定、环保治理监管方面的不断加强,双组分水性漆在农机与工程机械领域得到了迅猛的推广,成为农机行业涂装体系水性化改进的重要工艺之一。农机行业的双组分水性漆一般采用单涂层实色漆工艺,采用“湿碰湿”两道涂装,漆膜厚度在 40~50 um之间。由于采用单涂层实色工艺,工艺过程比较简单,其喷涂段相应来说一般较短。笔者公司双组分水性漆的施工工艺参数见表 2,这也是目前农机行业双组分水性漆工艺的典型参数。

双组分水性漆喷涂工艺除了喷涂工序,在流平工序也需要长时间、大风量的送风,从表 2 可以看出,在流平工序需要15min 时长、风速0.3~0.5 m/s 的送风条件,这样的风速要求同于喷漆室的送风风速。因而流平段也具备采用循环风技术的基本条件,这是农机行业双组分水性漆工艺的一大特征。其工艺目的是去除涂层中的大部分水分,避免在涂层烘干过程中因水分蒸发产生痒子等涂层缺陷。

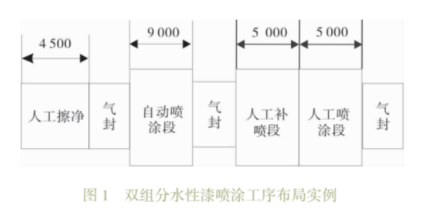

基于农机行业的市场规模,其涂装线生产节拍不会很大,纲领基本都会在 5 万台以内,因而喷涂工序一般较短,自动喷涂段之后都会设置补喷工序,甚至是人工喷涂工序,以应对新产品或小批量特殊订单产品,因而其补喷段或人工喷涂段长度往往等同于自动喷涂段甚至超过自动喷涂段,这是农机行业涂装线的又一大特征。笔者公司的农机涂装线双组分水性漆涂装线即是如此,其工艺布局见图 1。

综上,农机行业双组分水性漆涂装工艺的循环风空调一般会有两台,对应自动喷涂段及流平段两个工序。

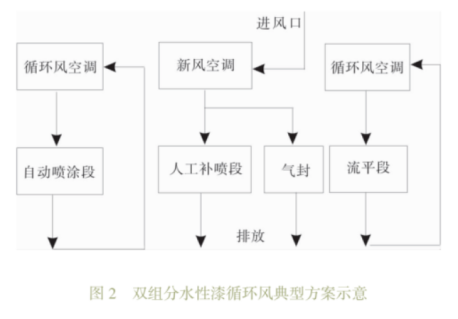

3、循环风空调的惯常做法

循环风空调技术的惯常做法是将相应工段的排风回送至送风空调的吸风口,进行过滤及调温调湿后循环使用,同时补充一定量的新风,基本上就是本工序送排风系统的自循环。惯常的做法还会把擦净间的排风作为新风加以回用。结合到笔者公司的双组分水性漆工艺,典型的循环风做法见图2,这也是项目招标时投标公司提供的技术方案。

4、循环风空调方案的优化设计

前文说过,对于农机行业的双组分水性漆工艺而言,有两大工艺特征:一是人工补喷工位的长度接近或大于自动喷涂工位,二是流平段的温度要求为 15C以上,相对湿度 80%以下即可。正是基于这两个特征,两个循环风空调的方案存在优化设计的可能。

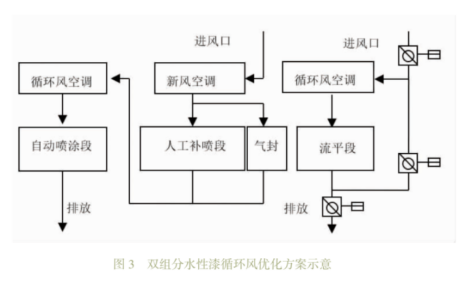

首先,对于自动喷涂段来说,由于整个喷涂工序的喷涂量主要在自动喷涂段完成,因而自动喷涂段的排风相对于人工补喷段来说要污浊得多,而人工补喷工位的排风由于补喷量很小,排风洁净很多,接近于新风,只是经过文氏结构后湿度变大,这与自动段的情况是一致的。由于补喷段长度接近或大于自动喷涂工位,新风空调的风量接近或超过自动段的风量,所以完全可以将补喷段的排风根据自动段的风量需求,部分或全部引入自动段循环风的入口,将补喷段的排风进行回用,形成另外概念的循环。这样做的好处是:由于回用了更加洁净的排风,可以大幅节省自动段循环风空调的滤材,延长循环风空调的维护周期,减少维护工作量,稳定自动段送排风系统的工况。

对于流平段循环风空调来说,由于流平段的送风参数为 15°C以上,相对湿度 80%以下,这对国内的大部分地区而言,一年中大部分时间段的室外天气条件都是可以满足的,因此完全可以以全新风的模式运行.且无需调温调试,因而可以节省大量能源。只有在冬季寒冷时节,当室外气温低于 15°C以下时,以循环风的模式运行,来降低热源消耗。所以对于流平段的循环风空调,其优化设计的主要思路就是增加全新风模式在春夏秋季节时段,室外气温满足15°C以上的温度条件时,以全新风模式运行,其他时段则以循环风的模式运行。流平段空调要实现全新风及循环风两个运行模式,需要将循环风空调的入口开设室外引风口,并设置自动风阀,在全新风模式时打开风阀,在循环风模式时关闭风阀。同时在流平段的排风口设置通向室外的排风管路,并在外排及回用管路上设置自动风阀,以便在切换运行模式时,实现排风的回用循环或直排。实现优化设计后的循环风空调方案示意见图 3。

5、循环风空调方案的优化设计实例的运行效果

笔者公司的智能驾驶舱涂装项目的面漆线即采用双组分水性漆工艺自动喷涂工艺。项目招标时,几个投标公司关于喷漆室空调系统的技术方案基本都是依据循环风空调的惯常做法,在自动喷涂段及流平段采用本工位送排风自循环模式实现循环风技术的应用。在招标完成后的技术方案确认及图纸会签阶段,笔者根据本项目具体工艺细节提出两个工序循环风空调系统的改进意见,项目终即按上述优化设计方案进行实施。该项目2018年8月投产至今已稳定运行近4年时间,运行效果符合预期设计,工序运行参数符合工艺要求,设备运行平稳,工序产品质量合格稳定。

6、结语

不同行业的市场规模、生产需求不同,因而涂装工艺存在一定差异甚至较大差异。循环风技术使用的终目的就是节能降耗,降低生产成本。其技术方案不应是本工序送排风系统简单的自循环模式,对其他工位更加洁净更加优良的排风加以回用,能够进一步降低消耗,是循环风应用的另外一种思路:而对于某些特定工序,考虑一年四季的气候变化包括地域因素,空调系统一直采用循环风模式的运行工况并不一定是节能的,可以设置多种运行模式,包括全新风模式,根据气温条件进行模式切换,能够实现大程度的节能降耗。

采用循环风技术时,结合工艺实际进行仔细推敲和研判,合理设计技术方案,以期达到更好的运行效果,大限度地实现节能降耗是有益的、可行的。

0757-26382347/13380287549