2023-08-08

江玉保1, 葛明坤2

(1.芜湖普威技研有限公司,安徽 芜湖 241009;2.江苏赛麟汽车科技有限公司,江苏 南通 226500)

(转载现代涂料与涂装)

汽车飞速发展

随着汽车行业的飞速发展,为了提高车身内腔防腐性能,国内外汽车行业在工艺、设备、材料以及管理等多个方面较以往有了显著提升,既有效地保证了车间生产效率,同时也大大加强了车身内腔的防腐性能。车身本身作为一个复杂的结构,车身内腔防腐将直接影响整车的防腐性能。所以,如何提高车身内腔防腐性能仍然是国内外主机厂关注的重点。本文从实际问题出发,对如何提高车身内腔防腐性能加以分析研究,以便能更好地提升车身内腔防腐性能。

1 提高电泳槽液泳透力

泳透力是指电泳涂装过程中使背离电极的被涂物表面涂上漆的能力,是电泳涂料的重要特性之一。其与电泳槽液的电导和湿涂膜的比电阻有关,两者越大,漆液的泳透力越高。若电泳槽液泳透力过低,极易导致整车电泳不良和内腔电泳不良。

在前期工艺规划阶段,在电泳涂料选型时,需考虑选用泳透力最佳的电泳涂料,在生产现场衡量泳透力好坏的办法是测定朝电极和背离电极表面的涂膜厚度差和拆开被涂物来观察。如果内表面膜厚达到了外表面的2/3,则泳透力为优,1/2为良,膜厚极薄或露底则为差。所以,选用高泳透力的电泳涂料至关重要。

高泳透力电泳涂料在弥补内腔膜厚偏薄方面具有一定的作用,但有些腔体或缝隙因车身造型的原因,涂膜过薄或露底,则应改进车身的结构,采取增开工艺孔或安装辅助电极等措施来解决涂膜质量问题。同时,泳透力与涂装工艺参数(泳涂时间、电压、槽液固体含量等)有直接关系。可适当延长泳涂时间、提高泳涂电压和槽液固体含量,提高槽液泳透力,见表1。

通过对电压、泳涂时间、固体含量3个关键参数进行调整,内腔膜厚会随之发生变化。然而,汽车车身作为一个复杂的结构,要做到所有部位均可以附着电泳漆,并达到漆膜标准,更多的需要从工艺、材料、设备以及车身结构等多方面去考虑。电泳槽液泳透力与平时的工艺维护及槽液参数(如pH、灰分、温度等)的设定也有直接的关系。

2 合理的工装辅具设计

无论是传统的四门两盖车身结构还是小型的两门两盖车身结构,均需要开发工装辅具来完成车身电泳,其目的不仅是在车身电泳时保证车身无磕碰发生,更重要的是车身在浸入电泳槽液时,开启一定的角度,促进槽液的流入速度,改善车门内腔在电泳过程中电场的分布,使其迅速成膜,并提高门、盖内腔电泳漆膜厚度,增强防腐能力。在相同的槽液环境和输送方式下,对四门进行电泳验证,验证结果见表2。

通过以上验证数据可以看出,在相同的试验条件下,采用工装辅具和不采用工装辅具时四门内腔电泳膜厚有较大的差异。这也表明,通过四门的开启角度,可提高车门内腔电泳膜厚,增强内腔的防腐能力。

在实际生产运行中,前舱盖开启角度约35°,尾门盖开启角度约为30°,四门开启角度约为15°,均能很好地提高其内腔厚膜。当然,各公司可根据不同车型、电泳型号、机运方式,在工艺调试时,来匹配适合的四门两盖开启角度,提高内腔电泳膜厚及质量。

3 机运方式的合理选型

车身内腔电泳膜厚与机运方式有较大关系,任何的机运方式,都应保证车身在进出电泳槽体时尽量倾斜,以使在入槽过程中电泳液快速进入车身内腔,内腔气体迅速排出,内腔钢板与电泳液充分接触,保证电泳效果。在出槽过程中电泳液能迅速沥出,避免积液。

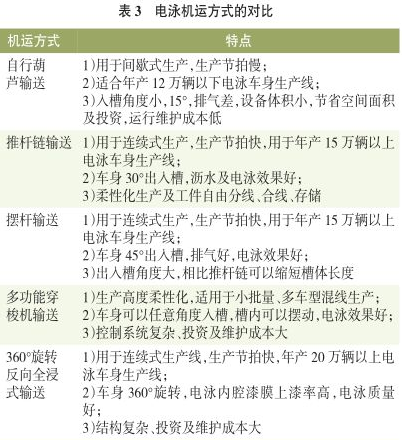

在新工厂规划设计阶段,一般会根据年产量、投资金额等设计输入,综合考虑后,对前处理电泳的机运方式及其他工艺设备进行设计选型。前处理电泳机运方式有:自行葫芦式输送、推杆链式输送、摆杆链式输送、多功能穿梭机式输送、360°旋转反向全浸式输送。不同的机运方式对车身内腔膜厚也有重大影响,机运方式的选型至关重要,电泳机运方式的对比见表3所列。

由表3分析对比可得,车身内腔电泳质量因不同的机运方式而有所差别,360°旋转反向全浸式输送和多功能穿梭机式输送方式要优于其他的机运方式。但是,在工艺规划时,要依据产能、投资金额、工艺布局等合理选型机运方式。

4 工艺设备的维护

首先,吊具、滑橇经过长时间的运行,电泳漆膜附着较厚,影响车身内腔电泳质量,故需要定期清洗,去除表面积漆,保证与车身良好的导电性及内腔电场分布。

其次,阳极系统经过长时间运行后,阳极膜表面会产生细菌,对于车身内腔电泳质量也有较大影响。在日常的生产过程中,除了采用一定杀菌手段遏制细菌大量产生,同时需要根据阳极系统使用情况,制定周期性工艺维护计划,对阳极系统进行彻底清洗除菌。

再次,电泳槽液随着白车身不断的进出,长时间运行后,超滤系统无法清除槽液的一些杂质和金属离子,同时会给超滤系统带来承重的负担,导致超滤系统故障及槽液参数不稳定。一般根据生产线体情况,6~12月进行一次电泳槽液倒槽维护,对超滤系统、槽体、喷淋等彻底清洁,保障槽液参数。

5 辅助防腐措施

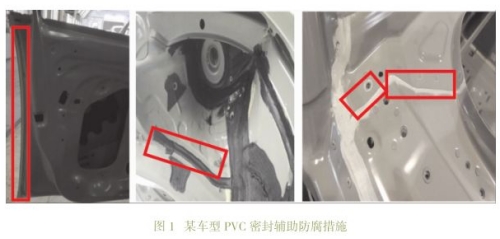

汽车车身是通过不同形状的冲压件拼接而成的一个复杂结构,无论是点焊拼接还是铆接拼接,在两块钣金拼接后,都会存在拼接后的缝隙或搭接面,一般称为“焊缝”。车身电泳时,焊缝内是无法进行电泳成膜的,车辆在行驶时,大量的水汽等腐蚀介质会进入焊缝,造成焊缝内腐蚀。通常采用PVC胶对焊缝进行密封,阻断外界腐蚀性介质的进入,提高防腐年限。一般分为底盘轮罩区域/发动机舱区域、流水槽/流水面区域、门盖折边,这三个区域受腐蚀介质影响最大,如雨水、机油汽油挥发物等。

对底盘轮罩、发动机舱区域采用机器人或人工密封均可,通过工艺枪嘴将密封胶涂覆在缝隙或搭接面上,胶宽10~15 mm,胶厚2~3 mm。

流水槽/流水面区域一般采用人工挤胶的方式,通过工艺枪嘴将密封胶挤在缝隙或搭接面上,然后用毛刷刷平。需要注意的是,有些型面需要与零部件匹配的(如尾灯),将这些型面的缝隙周围的残胶全部清除,以免影响零部件装配,只保留缝隙内胶密封即可。

门盖折边区域一般采用人工密封,通过工艺枪嘴将密封胶涂覆在折边处,胶宽根据折边宽度一般在5 mm左右,胶厚2~3 mm,既美观有起到密封防腐的作用。某车型PVC密封辅助防腐措施如图1所示。

对于结构复杂的车身而言,内腔各种夹缝、结构件内腔、多层板件内腔等在电泳过程中因造型设计决定了某些部位漆膜偏薄或无法上漆,为了提高抗腐蚀能力,可采用内腔注入防锈蜡。通常对前后纵梁、侧裙、底盘横梁、门内腔底部夹缝这些关键部位进行注蜡,达到辅助防腐的目的。

6 车身结构设计

新车型开发时,首先要借鉴同平台经验,规避电泳屏蔽效应,在相应区域设计有电泳防电磁屏蔽孔,通过试制阶段的实车电泳拆解,优化内腔及各种工艺孔结构,达到上漆要求。

一般在车身设计时,车身侧围,门槛,A、B、C柱内腔结构容易形成密闭空间,不容易排气及进入电泳漆,造成电泳不良。

如A柱结构设计时,应加大外板与中间加强板之间的距离,一般为4 mm,且中间加强板处应考虑开孔,开孔形式可根据车型大小确定,孔径大小根据加强板型面结构确定,原则上孔径越大,电泳效果越佳,开孔位置尽量考虑与内板总装装配孔对应。车身B柱结构设计时,应根据车身B柱实际结构加大外板与中间加强板之间的距离,避免出现外板与中间加强板距离过小,影响B 柱电泳效果,且B 柱中间加强板应考虑开孔,开孔位置尽量考虑与内板总装装配孔对应。侧裙外板与中间加强板应考虑设计沥液孔或凸台,外板与加强板沥液孔应考虑对穿,以提高内腔电泳效果。同时侧裙内板设计时应考虑开孔,即提高侧裙内腔电泳效果,又便于内腔注蜡。

总之,车身结构设计复杂,在满足造型及功能的同时,设计人员与工程人员需多交流沟通,在试制阶段规避内腔电泳不良,做好同步工程。

结语

车身防腐性能一直是各大汽车公司无法忽视的重要课题,在提升车身内腔防腐性能方面,需从产品结构设计、工艺、设备、管理、材料等多方面综合考虑,不断优化产品结构,不断总结生产经验,提升车身内腔防腐性能和产品质量。

0757-26382347/13380287549