0 引言

涂装车间的前处理和电泳线体是一个对外界环境比较敏感的工序,很多质量问题是因为多个因素综合交互影响造成的,质量问题一般都会有规律地批量出现,可通过观察规律去寻找影响因素进而解决消除问题。而前处理线体生菌问题一旦发生,目前我们还无法通过有效措施来消灭它,前些年某企业曾出现过因前处理生菌问题造成整条前处理/电泳线的报废,所以线体必须定期进行检测,通过监控各槽体的生菌程度,适当选择杀菌剂和清理措施等来维持细菌含量的稳定。

1 细菌介绍

除现实的动物、植物以外,其他绝大多数的生物都属于微生物的范畴,微生物可以分为:细菌、真菌、原生生物及病毒。在涂装前处理/电泳工序主要研究的是细菌,细菌的生存条件有:水、无机盐﹑能源(营养物质或辐射能量)、生长因子(有机物),当然还有一些细菌能在各种极端环境(例如:高温、低温、高盐、高碱)中生存。细菌又可分为好氧菌和厌氧菌,可以在水中生长,其尺寸一般为um级,涂装用的颜料尺寸为10 um,细菌的尺寸为1 um,所以我们无法通过过滤器清除。细菌的水分含量在74%~84%,其在合适的温湿度、营养源和pH环境下,会以指数曲线的形态呈爆发性地繁殖,所以说生菌问题管控不好对于前处理、电泳线体来说是毁灭性的。

2 生菌槽体介绍

前处理的细菌都是嗜酸乳杆菌,它只在酸性环境下存活,通过试验验证不同细菌的pH适应范围,见表1。所以前处理线体只有磷化后的水洗槽(pH在3.9~5.5),纯水洗槽(pH在5.1~6.8)适合细菌生存,电泳工序也有电泳槽(pH在5.8~6.4)、UF槽(pH在5.4~6.0)、纯水洗槽(pH在5.4~6.2)适合细菌的生存,还有一个地方会被忽略,那就是新鲜纯水箱里,也需要去关注它。

3 细菌的危害及检测方法

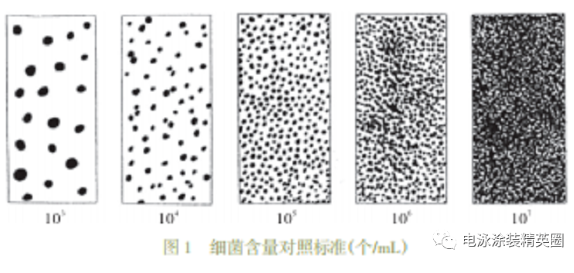

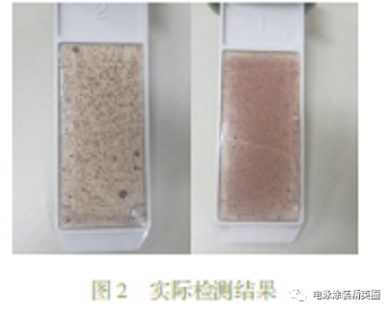

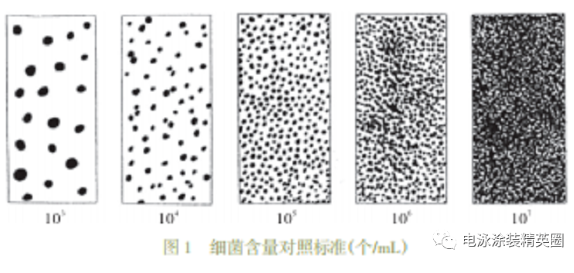

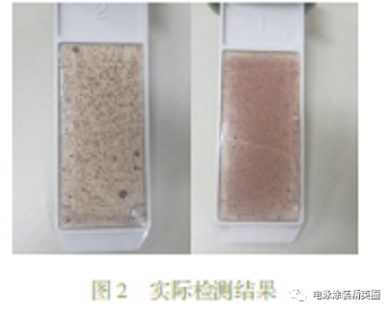

前处理线体的细菌含量一般大于10³个/mL(依据生菌情况,检测频次在1次/月左右)就会在车身吸附大面积的细菌尸体,通过电泳、烘烤后会在电泳内层出现空心的大颗粒,这种空心颗粒无法通过表层打磨而消除,必须使用抛光机/小型号砂纸(一般为400#)进行重度打磨,否则在喷涂中涂、面涂层后会出现大面积的空心小针孔,造成防腐和外观质量的不合格。电泳线体的细菌含量一般大于10⁴个/mL会影响超滤和阳极系统的循环(检测频次2~4周/次),细菌造成超滤流量持续下降,在阳极箱和阳极流量计中会发现越来越多的白色絮状物,这些白色絮状物就是细菌的尸体,超滤循环效率变慢会影响电泳槽体内槽液的pH稳定性,同时槽液MEQ值波动,涂料稳定性差,会直接造成漆膜粗糙,膜厚增加 ,严重时可能造成整槽电泳漆报废以及阳极系统报废。为防止前处理、电泳工序的细菌滋生,我们需要定期对槽体进行细菌分析,采取各种手段来控制。细菌检测方法一共有3种,第一种叫扩大化法,也就是通过显微镜去看一定面积的细菌数量;第二种叫增加法,通过在培养皿里给其合适的生存环境,再通过显微镜去看一定面积的细菌数量;第三种叫化学变化法,这种方法是涂装前处理最为常用的一种方法,通过生化学反应来观察细菌粪便的数量,这种方法通过肉眼即可判断。将细菌测试片放在被测溶液浸泡7~10 s,然后取出使用滤纸吸干下端的槽液,拧紧盖子(密封)放置于设定温度为( 30士1)℃的保温箱中,72 h后目视观察细菌测试片两面的细菌密度,具体标准参照图1,检测结果见图2(左图为10^5个/mL,右图为10^6个/mL)。当细菌含量>10^3个/mL时,就需要采取措施去管理,或者第一次检测出细菌时需要维护以免扩散至其他槽体。

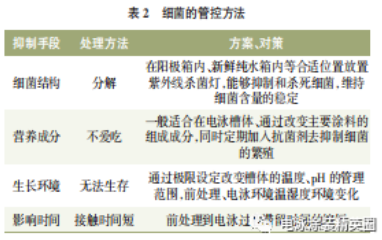

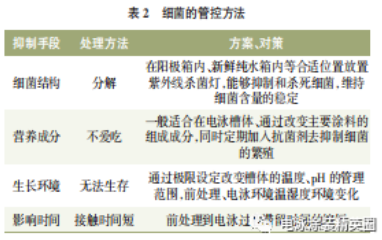

4 细菌的管控

4.1 杀菌剂的选择

杀菌剂的种类很多,很多前处理和电泳材料供应厂家都会有适合自身药剂特性的杀菌剂。电泳和前处理厂家一般都会推荐用于日常和假期的杀菌药剂,其中最普遍使用的有3种杀菌剂。第一种是双氧水(H₂O₂)杀菌剂,其具有很强的氧化性,会破坏组成细菌的蛋白质,使之死亡,价格便宜,污染较少,但是相对于其他杀菌剂用量大,效果较一般;第二种是混合消毒液,主要成分为过氧化氢、过氧乙酸和乙酸,三者浓度在15%以上(型号不同,浓度不同),其杀菌原理同双氧水,但杀菌效果要比双氧水效果强;第三种是异噻唑啉酮(C4H4NSOCl和C4H4NSO)杀菌剂,异噻唑啉酮含有活性的N—S键,该键会与细胞膜中含有—SH基的蛋白质、酶或氨基酸反应开环,进而与细胞膜或细胞内所含有的氨基、硫基及氨基酸和蛋白质中的氨基化合物起加成或取代反应,从而破坏细胞的正常代谢,抑制或杀死细胞。所有的杀菌剂在使用时都必须严格遵守安全技术说明书(MSDS)的要求,而且在杀菌时尽量选择两种杀菌剂交替用,防止细菌产生抗药性。

当然,再好的杀菌剂想要发挥最好的效果都需要依靠清理环节,只有好的杀菌剂加上好的清理手段才能真正地抑制细菌的繁殖。

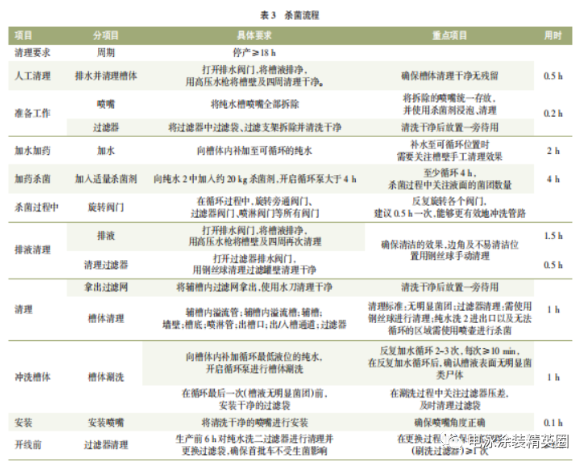

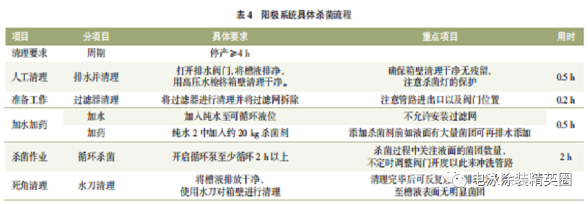

4.2 纯水槽体的清理和杀菌

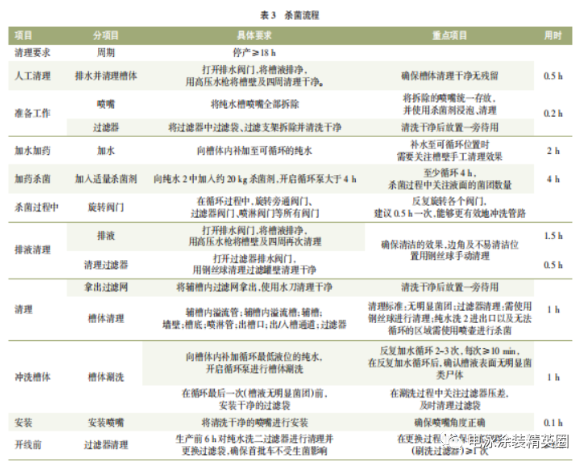

纯水槽体1、2、3、4均容易存在生菌问题,它们的水质环境有利于细菌的繁殖,一般在停线杀菌时尽量对所有生菌的纯水槽体进行杀菌作业,否则杀菌效果一般。具体的杀菌流程见表3(以纯水槽2为例,药剂为异噻唑啉酮)。

通过现场采用这种清理方式,同时技术员,线体人员和保洁人员三方确认点检,对清理不净的地方进行二次清理。该清理方式未造成车身因细菌而引发的批量空心颗粒问题。在这里也提供一种更加有效但是作业量大的方法,就是烘烤法,可以将不容易清理的管路进行拆卸,然后置于滑橇上在电泳烤房进行烘烤,彻底将细菌杀死,因为管路长期未拆卸所以作业量大,可根据自身能力和停线时间确定是否能够执行。

在日常管理过程中,我们也可以在纯水槽加人杀菌剂进行日常抑菌,需要依据槽液更新量去计算加药频次和加药量,一般100 t左右的槽体更新量在5 m³/h的需要3d补加一次,一次补加5 kg,因为槽液一直处于更新状态下,所以存在一定的浪费,视生菌严重程度选择是否执行。

4.3 阳极系统清理杀菌

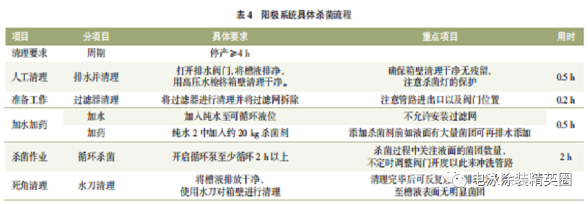

阳极系统生菌主要是由于阳极系统中槽液含有丰富的营养物质提供给细菌,往往最早能发现细菌的地方就是阳极系统,可以通过在阳极流量计位置观察阳极液是否混浊、阳极箱内壁是否光滑.有无絮状漂浮物等,具体杀菌流程见表4。因阳极系统管路较纯水槽体管路较细,更容易发生堵塞,如不及时清理将会造成管路完全堵死,电泳槽液pH无法维持稳定,所以阳极箱的日常和停线杀菌维护非常重要。

4.4 电泳槽体的抑菌管理

由于电泳槽体内含有一定量的杀菌剂,电泳厂家也会在每天的药剂中加人一小部分的杀菌剂,所以电泳槽体一般是最晚发现生菌的槽体,当然,如果电泳槽体发现一定浓度(≥10⁴个/mL)的细菌,或者发现MEQ异常变化,那说明细菌生菌已经影响电泳槽体的稳定,如不及时正确处置则有可能使整槽电泳漆报废。

5 结语

涂装车间前处理和电泳工序生菌是目前涂装行业无法根除的问题,需要我们长期去维护经营,尤其是在细菌稳定后更不能掉以轻心,可能一次的管控不到位就会造成几年的经营失败,所以需要我们用心去管理,只有这样,才能保证细菌不会影响电泳质量。