2022-11-17

汽车涂装2C1B工艺除具有保证面漆漆膜的特性外,还具备替代中涂层的功能,2C1B工艺的推广与应用,是实现汽车涂装节能减排的重要措施之一。2C1B相比传统3C2B工艺,由于涂装工序减少,涂层厚度降低,使得涂层对表面缺陷的遮盖能力降低。2C1B工艺由于取消中涂,没有中涂打磨,因此对于涂装车间整体质量控制和提升来说,电泳打磨的缺陷处理水平和质量控制方法显得尤为关键。

电泳打磨工艺主要分为三类:对电泳烘烤后的车身平面、垂直面、内腔的车身颗粒、电泳流痕、绿胶、焊渣、划碰伤等各类不良点进行打磨;对经过烘房烘烤后产生的主要分布在四门两盖的密封胶泡进行修补;对缺陷打磨处理后的车身进行除尘擦净、吹气,以及对于打磨露底部位喷涂电泳修补底漆。电泳打磨主要使用的工具有砂纸、打磨轮、刮刀、除尘枪、除尘布等。

对电泳打磨在线及离线操作处理的缺陷进行分类和统计,从而确定主要质量缺陷及其占比排名,见表1所列。

通过连续跟踪统计800台车辆,得出缺陷总数共计3210个,单台缺陷数4.01 ,其中电泳流痕、黑绿胶、焊渣、裙边划碰伤为主要缺陷。

对电泳打磨主要缺陷分别对应的车型、位置分布进行统计(见表2所列),并根据历史缺陷、现有缺陷的产生原因进行分析,从而为电泳打磨缺陷防治确定针对性方向。

通过缺陷分析可以发现,焊渣、黑绿胶主要集中在四门窗框和四门踏板,且不分车型;电泳流痕主要集中在所有车型的后盖左右导水槽,以及X车型的四门铰链;裙边划碰伤主要集中在X车型的四门裙边。

针对电泳打磨缺陷产生的原因进行综合分析。

电泳流痕:又称二次流痕、二次流挂,是指白车身经电泳后在湿膜状态下的漆膜表面完成正常,但在电泳烘干过程中,积存在车身的缝隙结构处的电泳漆液流淌出并滴落在车身其他部位,烘干后剩余的固体遗留在车身上从而形成电泳流痕缺陷。

黑绿胶:白车身涂胶部位溢胶严重,在前处理电泳喷淋冲洗过程中冲刷转移至车身其他部位;白车身溢胶在前处理电泳浸洗过程中掉落至槽体槽液中,在同一槽体的清洗时间周期范围内,槽体槽液内的车身溢胶转移污染至该周期内的其他车身;白车身包边、导槽等部位钣金包边不严,间隙过大,在电泳烘房烘烤后,腔体内的空气膨胀,将包边缝隙部位的车身黑绿胶顶出,形成溢胶。

焊渣:白车身总成件、拼接件在焊接过程中火花四溅产生焊渣粉屑,以及打磨毛刺和打磨平整边角等作业时车身内外板形成铁粉、铁渣等焊渣粉屑,部分焊渣粉屑会随白车身流入至涂装车间,同时随着过车数量增多,前处理预脱脂、脱脂槽液里的焊渣粉屑增加,无法完全排出,部分会黏附于车身表面,经电泳漆膜覆盖、烘干后形成质量缺陷。

裙边划碰伤:由于四门铰链以及四门窗框等部位电泳流痕较多,部分电泳流痕滴落至裙边表面,形成裙边部位的电泳流痕。为了减少裙边电泳流痕的产生,在四门铰链或窗框对应的裙边位置安装电泳流痕工装,使得四门铰链或窗框滴落的电泳流痕滴落在工装上,而非直接滴落至裙边,减少电泳打磨处理电泳流痕的工作量。该工装分别在电泳后吹气工位安装,电泳烘房出口后第一个人工工位拆卸,在人员安装、拆卸工装的过程中,受工装变形、人员操作等因素影响,容易碰划伤裙边部位的电泳湿膜、干膜,从而形成裙边划碰伤。

漆膜缺陷:常见的电泳漆膜缺陷有白车身污染、油污在前处理脱脂不良,附着在车身表面或者漂浮乳化在槽液中导致的电泳缩孔;磷化渣、固体物等槽液中的悬浮物,以及槽液中的沉淀物、凝聚物或其他异物附着在车身表面形成的颗粒杂质;磷化、电泳后冲洗不净导致的流痕、条印。

4.1电泳流痕控制策略及方法

通过外部拉动和内部优化两方面策略措施双管齐下,以达到减少电泳流痕的目的。外部拉动主要指拉动前道车间如冲压车间、车身车间,以及SQE、质保等,通过钣金缝隙控制、包边及窗框等缝隙增加包边胶或焊点,以及包边胶量优化等措施减少电泳流痕的产生。本文对于外部拉动不做过多赘述,主要讲述在涂装车间内部优化的控制策略及方法,可以简要概括为“堵、接、温”三字控制法。

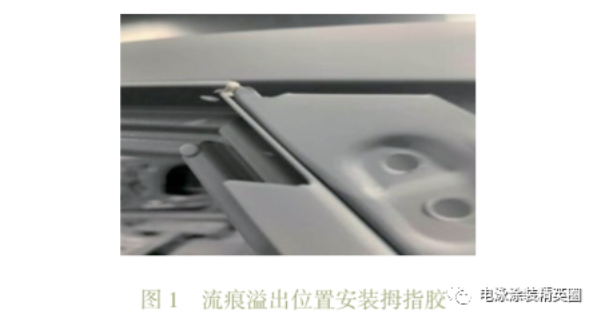

通过观察电泳流痕,部分流痕是从窗框、铰链等钣金间隙烘烤后溢出,流淌至铰链、导水槽、B柱等位置,针对此类情况,可在电泳后工位针对电泳流痕固定点溢出的间隙位置采取安装拇指胶、堵住固定点间隙的方法,以减少电泳流痕的溢出,如图1所示。

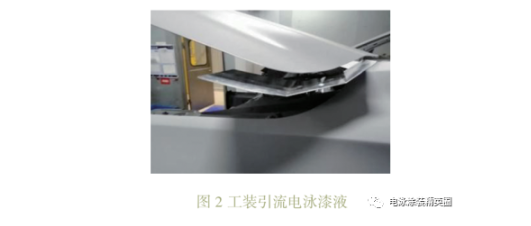

对于无法安装拇指胶的位置,如翼子板、裙边等,可制作工装,将溢出的电泳漆液接住、引流,从而减少电泳漆液流淌至车身表面形成电泳流痕,如图2所示。

电泳车辆在烘烤过程中,由于快速升温,车体夹层、缝隙等位置残留的液体混合物,在没有完全挥发的情况下快速升温、沸腾、溢出,形成电泳流痕。针对此类现象,可验证并优化电泳烘房升温曲线,在满足烘烤窗口和附着力的前提下将升温的斜坡时间延长,以降低电泳流痕溢出的概率。

4.2焊渣、黑绿胶控制策略及方法

焊渣、黑绿胶产生的根本原因是前道带来,主要控制策略是及时反馈车身车间,通过涂胶量优化、焊接参数优化、人员擦拭野胶溢胶等措施从问题源头进行控制。涂装车间作为后道,可定期在前处理收集白车身洁净度数据并形成报告,反馈至车身车间,以跟踪白车身洁净度变化趋势,检验其控制效果。

针对黑绿胶,前处理洪流水洗槽喷淋压力过大,容易将内腔黑绿胶等冲出至外表面,可优化洪流水洗喷淋压力,将其适当调小,减少将内腔黑绿胶冲至外表面。同时针对人员不易擦拭、喷淋不易喷到的部位,如底部裙边止口等位置,可在前处理入口处安装简易自动刮胶装置,车身移动时擦净装置自动擦净。

4.3裙边划碰伤控制策略及方法

通过统计发现,裙边划碰伤的部位多分布在电泳流痕工装的位置,存在两种可能性,即安装工装和拆卸工装的过程中造成裙边划碰伤。对此可采用3种方法,避免在安装和拆卸工装的过程中造成裙边划碰伤。

1)工装改进:针对划碰伤的高频车型及对应位置的高频工装进行现场分析改进,可验证优化工装流痕平面的两侧折边角度、弯头弧度以及固定夹子的把手大小等方面。

2)工装维护保养:工装在安装、拆卸、转运、清洗的过程中,受多种因素影响易导致变形,可在安装、拆卸两个固定环节制定工装检查保养记录表,形成关于工装的日常维护、保养、筛选机制。

3)操作手法改进:裙边位置较低,人员安装、拆卸不便,在保证人机工程的基础上,由单手操作改为双手操作,即一只手先将固定夹子松开,另一只手再将流痕平面移出,按照此双手操作方法形成一套标准化操作流程。

按照以上电泳打磨常见过程质量缺陷对应的分析方法、控制策略,实施并跟踪3个月,电泳干膜单台缺陷数及各类型缺陷数均有一定下降,见表3~4所列。

本文从电泳打磨的工艺流程、常见缺陷的产生原因、缺陷的数据统计和分析出发,从人员、工装、工具、工艺参数等方面,介绍了电泳打磨常见缺陷的具体控制策略及方法。同时,从问题识别和收集、缺陷统计和记录、控制策略的分析流程及方法,到最后的效果验证和对比,这一套完整的问题分析解决流程,为以后其他类型电泳打磨缺陷的解决提供了系统依据,有助于减少电泳干膜缺陷的产生,减少打磨点,提升电泳打磨产品一次过线合格率。

(来源:现代涂料与涂装)

0757-26382347/13380287549