2023-02-03

摘要:电泳涂膜针孔、缩孔是基材表面工艺处理过程中的常见缺陷,严重影响产品的防腐蚀性能。重点介绍了某涂装线体电泳漆膜外观形成大面积针孔、缩孔的解决案例,过程运用5M1E详细叙述排查、试验及缺陷锁定,并根据试验结论制定了相应的解决方案。

随着汽车的热销及市场竞争的日益激烈,各汽车企业新车型开发呈现出品种多、速度快的特点,这就需要做好新车型的生产准备,保障新品的顺利生产和质量提升,为企业在激烈的市场竞争中抢得先机。电泳是整车涂装的重要“基石门户”。电泳质量的优劣与电泳投槽及日常管理质量息息相关。电泳投槽初期不仅仅限制于是否得到了符合膜厚、外观等要求的电泳漆膜,而且还要有保证投槽成功的一系列保障措施。本文针对后背门针孔、车型局部位置缩孔形成情况进行分析与解决。电泳漆膜形成针孔、缩孔的原因有多种,可分为前处理、电泳槽液原因及设备、吊具原因等。电泳后的车身针孔、缩孔缺陷会对车身外观造成极大的影响,导致中涂、面漆针孔、缩孔、失光等,车身防腐蚀性能也无法保障。

某款新车型试制期间,电泳漆膜后背门区域出现密集针孔。确认车型在电泳湿膜状态下存在密集针孔,直径0.2~0.5 mm,目视露底且棱角突出较为严重。连续过车针孔缺陷 100%,单台过车时无此现象,其他车型过车时无异常。

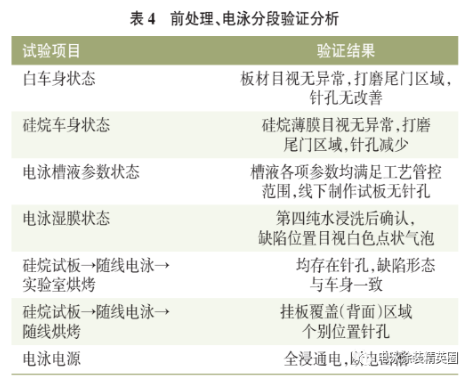

通过排查确认,电泳车身针孔为大面积聚集形式出现,且缺陷只存在于后背门和尾灯钣金棱线处。初步判断发生在电泳成膜过程,电泳槽体反应产生的气体聚集未及时排出造成。针孔缺陷需在打磨工位将外观处理至平整、无触感。为证实缺陷产生的原因,对前处理、电泳槽液制定常规及分段验证方案。

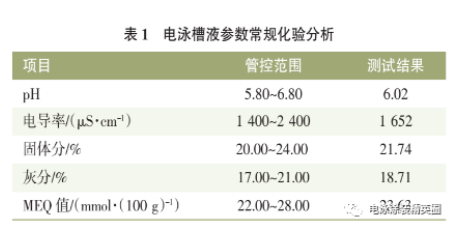

取电泳槽液进行常规参数化验分析,见表 1。

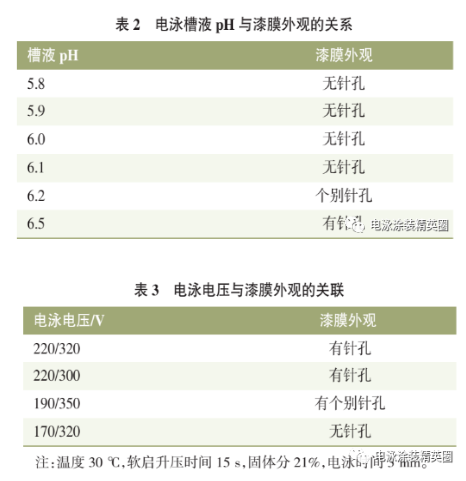

检测结果显示电泳槽槽液参数正常,均在管控范围之内,在实验室用现场槽液进一步验证槽液的 pH及电泳电压与漆膜外观的关系,结果表 2~3。

试验发现:当 pH 低于下限时,漆膜薄,没有针孔;随着 pH 升高,漆膜粗糙且针孔开始出现,而现场槽液的 pH一直管控在 6.0 左右,pH 的影响判定为非要因。

试验结果解析:当第一段电压低时,电解反应进行缓慢,树脂粒子的迁移速度减小,电沉积量少且漆膜薄。电压升高,电解反应剧烈,产生氢气量增多,树脂粒子的迁移速度较快、电沉积量随之增多、漆膜外观粗糙且针孔大量出现,确认电泳电压Ⅰ段 220 V、Ⅱ段320V,电压设定较高为要因。

当电极开始通电时,首台车身后盖与第二台车身的前围同时面对距离相同电泳漆,而该区域由于车身泳动循环相对较差,非常容易发生阳极化,针孔很容易出现。前处理、电泳分段验证分析见表 4。

试验推论:针孔是由断电出槽、电泳极化反应引起。

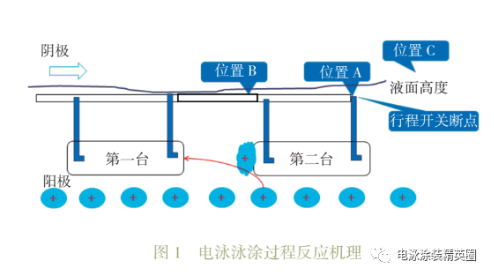

电泳泳涂过程反应机理见图 1。

现场采用“全浸通电,断电出槽”工艺。连续过车时,第一台车在位置 A 断电出槽时,第二台车依然处于通电状态,第一台车尾门附近位置阳极(属A 工位)处于工作状态,导致第一台车尾门附近位置出现“(阳)极化”异常。车身钢板电解水,产生H⁺离子,腐蚀已经生成的电泳湿膜,并存在影响槽液稳定性的潜在风险。

在现场过车通电条件下,第一台车断电出槽时,第二台车刚结束Ⅰ段电压进入Ⅱ段电压。因Ⅱ段电压(320 V)较高,加剧“(阳)极化”程度,导致尾门出现密集针孔。

1)Ⅰ段、Ⅱ段电压升压时间过短,电压偏高,电流冲击大。且Ⅰ段电压设定从220 V升至320 V阶段软启时间为3 s ,致使Ⅰ段电压电泳升压时冲击电流高达0.80 kA,故将Ⅰ段、Ⅱ段电压软启时间由3s调整为6s,同时将Ⅰ段工作电压由220 V调整为170 V,降低电流密度,控制电解反应的程度。

2)延长第二台车在第一段低压的通电时间,使第一台车断电出槽时,第二台车处于低电压状态,减缓前车“(阳)极化”严重程度,从而缓解针孔异常。

经过上述调整,车型后背门部位(阳)极化程度大幅减缓(但依然存在),针孔异常基本消失,同时,车型膜厚符合工艺要求。

对整流设备程序进行改造,将断电出槽模式改为带电出槽模式,从根本上解决后背门极化异常。

入槽阶段机盖出现针孔、花斑,出槽阶段尾门出现针孔。单台过车与连续过车现象差异较大,断电出槽,前后车间隔较短。缺陷批量出现,严重影响车身防腐蚀性能和生产效率,随线分段挂板形成初步结论,通过SDU 测试分析原始数据锁定根本原因,将电泳电源改为带电出槽,增加前后车间距,问题得到解决。

由于外界因素造成被涂物表面、硅烷薄膜表面、电泳湿膜上附着油污、尘埃等,或在成膜过程中混有与电泳涂料不相溶的物质,又或工件在烘干过程钣金夹缝中油水混合物遇到高温散落空气中,而后附着在车身表面而产生类似火山口状的、直径为 0.5~3.0 mm的凸坑现象。

某线体完成投槽后,量产爬坡期间,A 车型引擎盖、四门窗框等位置出现密聚缩孔,直径 10 mm,菊花状,缩孔密度3~20个/dm²,需用打磨机打磨。同线体其他车型无此缺陷。

根据现场调查发现白车身经过前处理、电泳及电泳烘干工序后,车型引擎盖、四门窗框等部位电泳漆膜表面存在火山口状的缩孔,目视表现为缩孔深浅不一且密集,均为典型形状的小圆形缩孔,并伴有明显的油渍。电泳漆膜缩孔问题的出现,增加了对电泳涂膜的打磨工作量,部分打磨不彻底的电泳漆膜缩孔,还会影响车身面漆的外观质量,而且打磨造成的电泳漆膜局部膜厚不足及露底现象影响车身的防腐蚀性能。

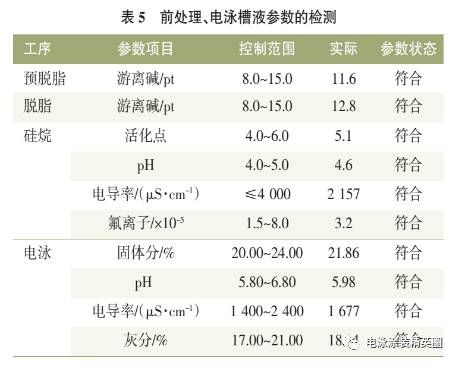

取前处理、电泳槽液进行常规参数化验分析,结果见表 5。

通过对各项工艺管控参数化验、确认,其实际值均在工艺范围内,排除前处理、电泳实际工艺参数不符合标准所导致电泳缩孔,此为非要因。

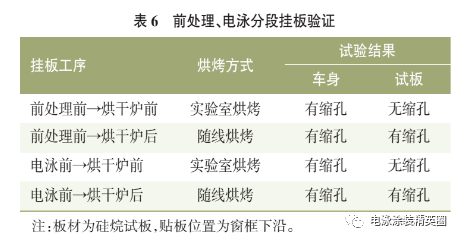

前处理、电泳分段进行挂板验证,确认缩孔缺陷发生区域,结果见表 6。

试验结果表明,车型引擎盖、四门窗框等位置湿膜状态下无电泳缩孔,排除前处理脱脂除油清洗不净及电泳过程参数异常导致缩孔,确定问题发生在电泳烘干炉区域。

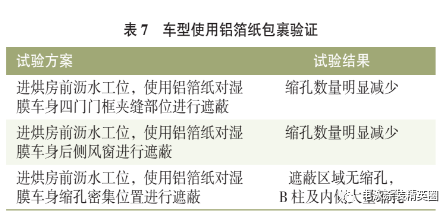

车型钣金夹缝及外观缩孔位置使用铝箔纸进行遮蔽验证,确认缩孔缺陷发生原因,结果见表 7。

车型漆膜烘干后拆卸(钣金夹缝包裹)铝箔纸发现表层存在明显黄褐色点状物质,且确认外表面铝箔纸包裹区域无缩孔,通过验证结果初步锁定钣金夹缝异物是造成电泳漆膜产生缩孔的要因。

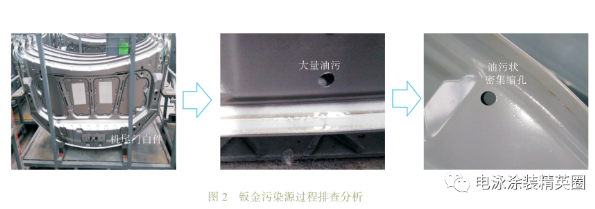

车型单件油污排查见图 2。

排查结果表明,车型部分外协件防锈油与电泳漆配套性较差,电泳漆膜表面缩孔聚集,且缩孔内含有油渍。锁定车型外协件防锈油是导致电泳漆膜产生缩孔的主要原因。

车型存在大量的钢板重叠区域及部位,形成夹缝、折边、搭接等,夹缝内易残存油污,且夹缝内部,脱脂液体难以浸入或无有效流动,无法对钣金夹缝油污进行有效脱脂。夹缝内残存油水混合液体,因表面张力作用,难以清洗并无法完全沥水,烘干时,如升温段温度过高、升温过快,水的爆沸会将油迸溅,随着烘干炉内的循环风附着在电泳湿膜表层,在表面张力的作用下形成密集缩孔。

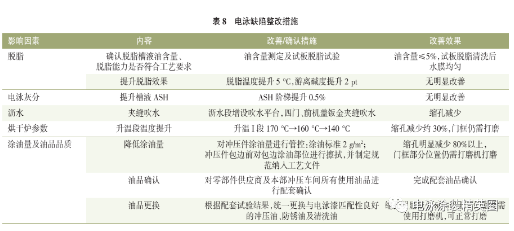

电泳缺陷整改措施及结果见表 8,改善效果:引擎盖平面缩孔由 40个降至7个,四门门框缩孔由 25.8个降至8个。

正常情况下,调整脱脂参数对夹缝油缩孔无改善效果。对于轻微较浅的缩孔,提升槽液 ASH会有一定改善作用,一般需提升 1%以上,但电泳外观粗糙度增加。对于较简单的夹缝结构,电泳后湿膜吹水,有一定改善作用,但无法完全解决。调整烘房参数(温度、风速、风向),改善明显,也是现场较为常用的改善方法之一,但无法完全解决,且需注意调整后的固化效果。直接减少涂油量、更换配套性较好的油品,是解决夹缝油缩孔问题的主要途径,弊端是试验周期较长。

各主机厂对于针孔、缩孔缺陷处理方法及方式截然不同,电泳湿膜状态下的缩孔及针孔均难以检查。绝大部分造成缩孔、针孔缺陷的原因均为外界污染物质,漆膜缺陷直接影响电泳漆膜功能寿命和基材防腐性能,且面漆涂层外观质量无法保证。

不同线体均有其独特的地方,在解决现场质量问题时要结合线体的实际情况,同时工艺参数的设定并不是按照厂家提供的参数即可,也要根据现场的实际生产情况来做出最终的判定。抓好细节是保证工艺管理制胜的法宝,凡事不能被事物表象所迷惑,要深入其内部,查找症结所在,工作质量和工作效率才能得到提升。

0757-26382347/13380287549