2023-02-03

摘要:通过对电泳流痕的分析总结,主要论述了3种常见电泳流痕类型产生的原因及解决方案,从空腔结构、涂胶规格、导流工装等手法分析解决电泳流痕问题。

电泳流痕一直是困扰涂装生产的顽固性品质问题,常见于车身的车门铰链、门盖压合边、车门窗框等部位。白车身在电泳过程中,因液体毛细虹吸作用使得少量电泳槽液或清洗液残留在车身钣金缝隙或零件间隙中,在电泳后的烘干过程中残留液体的表面张力随温度升高而变小,当积液的表面张力不足以克服重力时,从缝隙或间隙中流淌到车身表面,形成电泳流痕。中涂层和面漆层无法有效遮盖,导致漆面缺陷,降低涂装外观装饰性,因此生产过程中必须予以消除。各主机厂通过研究,提出了从结构车身设计、冲压制造过程、焊装制造过程、涂装制造过程解决和预防电泳流痕的方法,解决思路多形成于新车型试制阶段。解决电泳流痕最好的阶段仍然是数模冻结前,一旦问题流出,冲压模具已经铸造成型,修改车身结构就意味着大量的时间成本及经济成本的投入。然而,受限于产品开发周期、技术经验以及电泳流痕产生的不确定性等诸多因素,电泳流痕往往在制造过程的后期凸显出来,并造成影响。本文重点介绍涂装生产过程中常见电泳流痕的产生原因及解决方法。

前处理电泳一般工艺为: 焊装白车身一预水洗一预脱脂一脱脂一水洗 1一水洗 2一表调一磷化一水洗3一水洗 4一高压水洗一水洗 5一电泳一UF1 水洗一UF2 水洗一UF3 水洗一泳后纯水洗 1一泳后纯水洗2一沥水一电泳烘干炉烘烤。

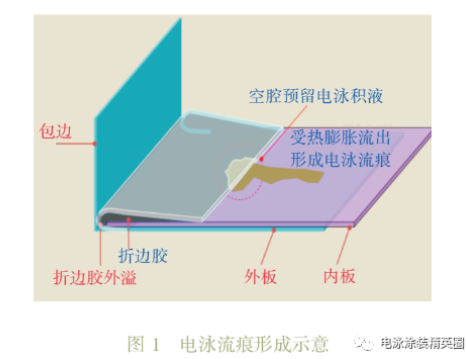

面面贴合线型是指两个部件搭接,两个平面相接触,因为形成空腔兜液,在电泳烘干过程中,液体延着线边缝隙流出,形成电泳流痕(见图 1),常见为四门铰链、中立柱铰链、四门两盖包边位置。

在前处理电泳工艺槽液参数稳定的基础之上,此类的电泳流痕影响因素主要包括缝隙大小和涂胶规格。如问题车型 A 尾盖包边处电泳流痕发生概率52%,为了记录尾盖包边间隙变化过程对流痕的影响,利用夹缝尺分别检测尾盖左右两边折边间隙值,并记录结果(见表 1)。缝隙大小对电泳流痕的影响结果为:钣金间隙 0.2 mm 时尾盖外板流痕情况最严重,当钣金间隙大于0.3 mm 或小于 0.1 mm 时,流痕问题减轻;当钣金间隙为0.35 mm时,尾盖外板无流痕问题(此结论仅限抽检车的钣金结构,其他部位可进行参考借鉴)。

由表 1可知,某车型左侧流痕部位压合间隙值基本在 0.18 ~0.35 mm 之间,0.18 ~0.20 mm 时,流痕长度逐渐严重,0.20~0.28 mm 时,流痕长度逐渐减轻;车型右侧,压合间隙较左侧间隙小,在0.10~0.28 mm 之间,当压合间隙逐步降低至 0.10 mm 时,流痕长度由最大的 3.6 cm 减少至 1.2 cm。间隙在一定范围内变化时(间隙足够大虽可解决电泳流痕问题却带来防腐和强度问题),压合间隙过大导致折边内的积液在后期烘烤过程中流出是流痕产生的根本原因,通过调整压合轨迹及压合力,使折边处内外板尽量贴合,使压合间隙减小,理论上可以从根本上消除电泳流痕。结合左右两侧不同的压合间隙带来流痕变化,将间隙控制在≤0.1mm作为管控标准输出给相关部门进行改善。

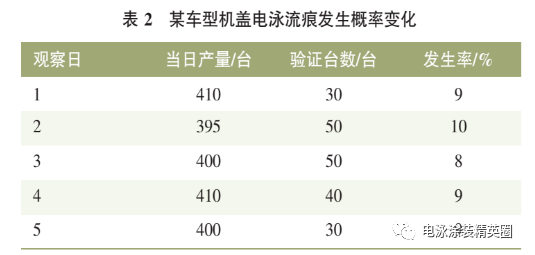

面面贴合线型另一影响电泳流痕的因素就是涂胶规格,其中胶距和胶径是常见的两个变化因子。如果胶距和胶径控制不好,在折边的过程中容易形成空腔兜液,进而产生电泳流痕。如问题车型 A 机盖包边电泳流痕发生概率50%,在压合边间隙小于 0.1 mm 的情况下,考虑调整胶距和胶径是我们改善的方向。胶距过大和涂胶量过少有利于空腔的形成,从减少空腔的方向出发,分别进行胶距不变、胶径增加 1 mm和胶径不变、胶距减少 1mm的试验,结果显示:当胶距为(6±1)mm,胶径为(3±1)mm时,机盖包边的电泳流痕由 50%下降至 9%左右,效果明显(见表 2)。

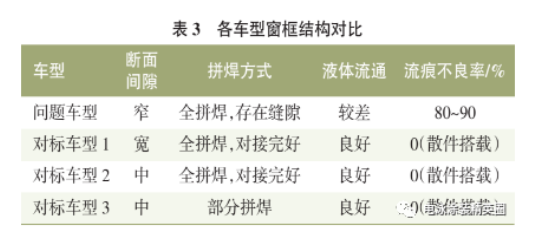

定位孔/安装孔型是指在定位孔/安装孔的周边,由于冲孔夹层内积存电泳液,在后期烘烤时沿圆周边爆出,形成电泳流痕,常见四门窗框有孔结构的位置。定位孔/安装孔夹层间隙对流痕影响很大,减小间隙可改善内腔积液,从而减小流痕发生概率。然而,定位孔/安装孔往往由于位置布局的影响,布局紧促,四周空间位置小,尤其是辊压工艺的窗框结构,无法通过增加焊点或者调整辊压压力等传统手法来减小空隙。由于夹层间隙无法消除,再加上电泳泳透力缘故,只要有间隙,电泳液就有可能渗入夹层空间,在表面张力下进入,冲洗浸泡工艺无法将其冲洗掉,渗入的电泳液在后期烘烤过程中爆出形成电泳流痕。既然封堵无法形成绝对的封闭内腔空间,那么改善思路往往是由“封堵”变为“疏通”,加大液体流通通道来改善流痕。如问题车型 A后门窗框定位孔/安装孔产生的电泳流痕发生概率达90%,前期进行了多次验证试验,如在孔周围增加焊点来减小间隙,通过改善冲头和凹膜结构实现对冲孔压紧,减小间隙改善内腔积液,从而减少流痕发生概率,但只能部分改善,由于夹层间隙无法消除,因此不能避免流痕产生,从而无法消除流痕不良。通过对窗框结构对比分析(见表 3),发现增大断面间隙并使用部分拼焊的方式,预计可增加电泳液流通性,对改善流痕有利。最终通过对上条断面缝隙调整和上条拼接面增加切口,增大了流通量,从而使流痕发生概率由 90%下降至5%甚至消失。

通道流痕型是指发生流痕的位置不是流痕产生的第一位置现场,往往是通过隐蔽的内部通道顺流或者滴落在车身外观面而产生的流痕,常发生在四门窗框内部通道滴落在门踏板以及门锁扣处。此类流痕因为具有隐蔽性,流痕源头不易查找,往往需要借助拆解手段,分析液体流动轨迹,寻找流痕产生的源头。在新车型设计阶段,如果没有识别出设计不合理的地方,在后期又不能通过优化涂装工艺参数加以解决的话,往往需要加装吹气装置和设计导流工装达到解决电泳流痕的目的。

电泳流痕问题一直以来都是涂装领域的顽疾,处理电泳流痕不仅造成了材料、能源、人工成本的增加,而且严重降低了电泳漆膜的防腐能力,因此从源头解决电泳流痕尤为重要。本文主要论述了3 种常见电泳流痕类型产生的原因及解决方案,为涂装工艺技术人员提供一些参考。受时间和试验条件的限制,一些流痕产生的原因及解决对策未能一一列举。尽管各品牌车型存在结构设计不同、工艺布局差异,但是解决电泳流痕的思路大同小异,根据实际情况,才能找到解决电泳流痕最优的方法。

0757-26382347/13380287549