2023-02-03

摘要: 针对白车身防腐分析方法进行了介绍,主要从结构设计、工艺孔设计、镀锌板应用设计、对上道工序的约束、涂装胶设计、注蜡设计等方面进行了分析。

车身防腐是为各大主机厂产品开发过程中重点关注的一项质量指标。防腐性能是车身的重要性能之一,防腐性差,轻则锈蚀影响外观。重则造成车身腐烂影响汽车安全。损害品牌形象,所以整车防腐性非常重要。一款新产品的开发,各主机厂均有完整的同步工程体系,但对于白车身防腐并不一定均形成完整的分析方法。本文主要总结新产品车身设计工作中的防腐分析方法。

新产品车身的防腐能力分析,主要从结构设计、工艺孔设计、镀锌板应用设计、对上道工序的约束、涂装胶设计、注蜡设计等方面进行分析。

车身防腐结构设计主要包含车身流水结构设计及钣金搭接设计,车身流水结构设计不佳或者钣金搭接缺口过大均会导致白车身(焊缝)进水出现锈蚀。

对白车身流水结构进行分析,审查好车身流水线路,确保水流沿着车身流水槽可以直接排到地面,避免水流入到车身内部或内腔。

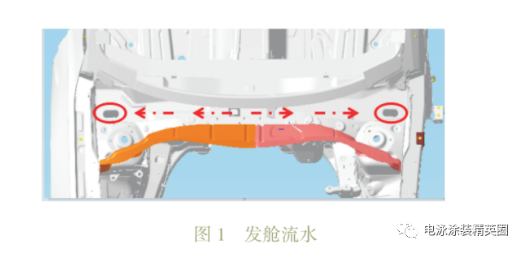

以发舱流水槽为例:要求中间高,两边低,水从高处向两边低处经流水口排至地面。最佳流水结构是在流水槽本体钣金上开设漏液沉台孔,见图 1,从前挡流下的雨水直接从两侧低点沉台孔流到地面,不流经发舱边梁及 A柱区域,避免焊缝长期接触雨水导致锈蚀。

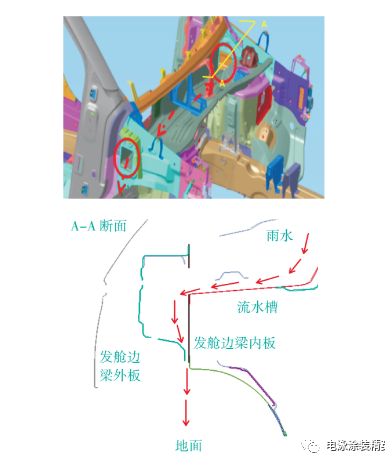

若无法设计图1的流水结构,则可以考虑图 2所示的流水设计结构,雨水从流水槽经发舱边梁内板流水孔流经边梁内部,再通过发舱边梁内外板钣金间隙流到地面。此种流水方式雨水会流经 A 柱内板与外板、发舱边梁间焊缝,而此处焊缝由于发舱边梁外板遮挡涂装无法打焊缝密封胶,需焊装打点焊胶密封,且必须保证点焊胶密封严实有效,否则极易出现驾驶舱进水或 A 柱积水问题,导致锈蚀。

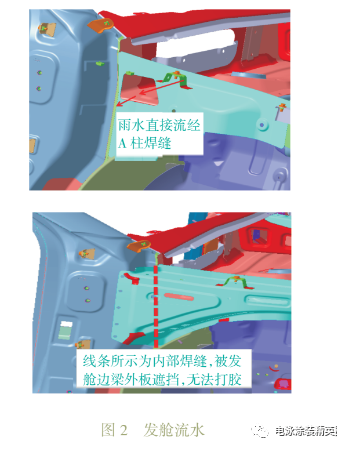

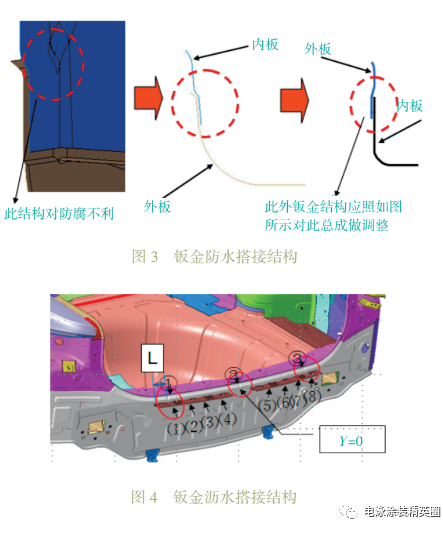

对钣金搭接结构进行分析,避免积水或者进水搭接结构存在。首先是避免进水结构设计,如图 3 所示,外板包内板的结构较内板包外板结构更能阻止水汽进入焊缝,防腐能力更佳。其次是避免积水结构设计,如图 4 所示,后保杠安装支架与后围搭接为 L型搭接,容易积水产生锈蚀,则需设计 3 处的搭接间隙,保证积水可以流下去。

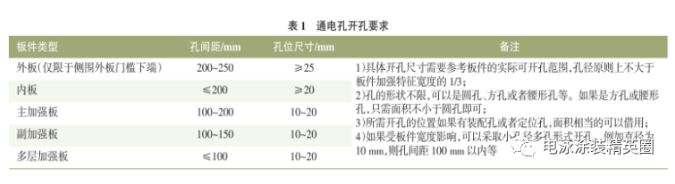

对车身工艺孔设计进行分析,为新车型同步工程中固化的流程,每个主机厂均形成适合自己生产线的详细开孔方法,此处不再赘述。表 1为钣金通电孔常见开孔要求。

对车身镀锌板应用进行分析,要求重点锈蚀部位必须使用镀锌板,包括侧围外板、翼子板及安装支架、发舱流水槽、后围流水槽、车门外板及车门锁体安装板、底板纵梁(有不封堵的流水孔)、滑橇孔等部位。

涂装上道工序为冲压及焊接,冲压过程影响涂装防腐主要为冲压件的止口毛刺,焊接过程影响涂装防腐主要有焊接缺陷、焊接胶打胶不良及焊接公差控制不良等问题。

冲压件毛刺导致的钣金边角锈蚀是每款产品或多或少存在的一项问题,涂装需对冲压进行反提要求,约束止口边毛刺。

结合白车身钣金所处环境对止口锈蚀风险进行分析,为避免冲压打磨工作量过大,造成员工抱怨,影响打磨质量,通过类比前期车型冲压件止口边锈蚀情况,同时结合车型实际设计结构,对存在较大锈蚀风险的冲压件要求冲压对件止口边进行完全打磨,达到零毛刺状态:对一般锈蚀风险的冲压件要求冲压按企业标准进行毛刺控制即可,减少冲压打磨工作。

白车身焊接缺陷(焊点毛刺、扭曲、焊渣等)、焊接胶打胶不良及焊接公差不满足均会导致锈蚀问题。

对白车身外露焊点进行分析,主要针对顶盖、后围流水槽等区域焊点进行约束,要求焊点光滑、无毛刺、无扭曲,同时外观面无焊渣。焊接的焊接胶涂布在焊接边、包边区域,为钣金贴合区域,难以形成完整的电泳膜,但湿气介质可以进入,需要焊装胶进行防腐,涂装需分析确认是否所有存在锈蚀风险的焊接边均设计焊接胶,同时对打胶进行约束,要求打胶连续、充满焊缝,且在设计涂装焊缝胶的焊接边处不能外溢。对焊接公差的约束,主要针对涂装识别的老鼠洞(钣金搭接缺口)问题,根据老鼠洞的风险等级,对焊接公差进行不同程度的约束,要求公差向有利于老鼠洞尺寸减小的方向偏移。

老鼠洞风险分为3 个等级。高风险:1)直接通驾驶舱;2)不直通驾驶舱,通车身空腔,所通空腔处于高锈蚀风险区域,容易出现锈穿、淌黄水问题导致车身功能或外观下降,如门槛区域。中风险:1)通车身空腔,不直通驾驶舱,所通空腔处于低锈蚀风险区域,不易出现锈穿,且不属于外观面区域,如底板横梁、纵梁等;2)通焊缝,积水会直接导致焊缝贴合区域锈蚀。低风险:通发舱。

涂装胶包含焊缝密封胶及抗石击胶,焊缝密封胶主要起密封作用,同时具有焊接边及止口边防腐的作用,抗石击胶的主要作用为防石击。

对焊缝密封胶进行分析,首先保证需要密封的焊缝必须设计焊缝胶,其次一些不需要密封的焊缝,若存在焊接边 (镀锌板与冷轧板焊接、冷轧板与冷轧板焊接)或止口边(冷轧板)锈蚀风险,同样需设计焊缝胶,起到防腐作用。

对抗石击胶进行分析,主要根据整车状态石击区域钣金是否外露确定,首先外露的钣金必须设计抗石击胶,其次若钣金有安装件遮挡不外露,但二者间隙达到10 mm以上的,也需设计抗石击胶。

必要性:车身防腐性能主要由电泳漆膜保证,但车身钣金焊接贴死或间隙较小区域电泳膜很薄甚至不能成膜,防腐能力弱,接触水汽极易发生锈蚀。注蜡可有效渗透至钣金贴合处表面,形成封闭蜡膜,隔绝水汽提高其防腐性能。

对车身注蜡进行分析,首先是注蜡区域,包含门槛、四门、后轮包、滑橇孔及底板纵梁,这些区域均存在钣金贴合导致的电泳不上膜问题 (滑橇孔则是电泳漆膜被锁紧销破坏),锈蚀风险较大。

其次是注蜡空腔结构及注蜡孔的分析,目前国内主流注蜡技术为(半)自动精准注蜡技术,要求空腔结构具有良好的贯通性。以门槛为例,门槛内部的加强支架等均会影响喷蜡的覆盖性,门槛被内部 4 个支架分割成 5 段空腔,若只根据蜡枪的喷幅,门槛长 1 600mm 只需设计3个注蜡孔即可,但是考虑到支架的阻挡,实际上设计了 5 个注蜡孔,以保证蜡膜对钣金的充分覆盖。

最后是对注蜡渗透性的分析,注蜡的关键是保护无法电泳成膜的钣金贴合区域,蜡的平面渗透性一般为 15~25 mm,若钣金贴合区域的贴合宽度>25 mm,则蜡膜无法有效渗透,所以必须约束贴合区域的贴合竟度,以≤15 mm为最佳。

工艺预防的主要目的就是前期车型出现的锈蚀问题在新车型上进行提前识别和规避。在进行新车型的防腐开发时,根据前期车型锈蚀问题,分区域逐一对新车型数据进行识别分析,避免前期车型问题重复。

一款新产品的防腐设计分析,通过依次对结构设计、工艺孔设计、镀锌板应用设计、对上道工序的约束、涂装胶设计、注蜡设计进行分析及约束,结合前期车型诱蚀问题点的工艺预防,就可以达到防腐设计要求。

0757-26382347/13380287549