2023-02-10

摘要:电泳流痕是前处理电泳过程中常见的缺陷之一,本文主要对我公司生产过程中出现的电泳流痕问题进行剖析,不同部位不同结构产生的流痕通过不同的方法措施,降低甚至彻底解决,提升了漆膜的完整度,减少打磨返修,从而提高电泳漆膜的防腐性能。

电泳流痕是与电泳缩孔齐名的另一种常见漆膜缺陷,在电泳车身烘烤后目视明显,一般情况不会影响电泳漆膜的性能,但是车身表面非遮蔽区域喷涂面漆无法有效覆盖,如不处理,会极大地影响感知质量,所以车身未遮蔽区域的电泳流痕均需要打磨处理。电泳流痕多集中在五门一盖(左右前中门、尾门、发盖)的包边区域、车门铰链区域、车门工装区域、多层钣金搭接区域,产生电泳流痕最根本的原因是残留积液在升温过程中,由于液体的热胀冷缩流动及表面张力变化,从空腔中流出,在漆膜表面固化形成电泳流痕。残留积液的原因:1)在前处理浸泡槽中,由于水压的作用,小的间隙空腔中会渗入槽液;2)在沥干时,因液体的毛细虹吸作用,液体会残留在空腔间隙中,所以解决电泳流痕问题主要就是解决残液问题。

车身车壳主要由各类钢铁板材构成,板材通过冲压、板间涂胶、结构包边、板件焊接等一系列工艺成型,如果不处理在自然环境中存放 3 天左右,焊点区域和打磨区域会逐渐出现锈点,为避免生锈,则需要在板材表面形成保护膜,形成保护膜的过程就是电泳过程,但是车身成型后涉及到多种多样的结构,部分结构配合中又存在大小不一的空隙或者腔体,在水压的作用下,槽液会渗入其中,在自然条件下短时间内无法完全排除,就导致槽液残留,最终烘烤时固化导致电泳流痕。

PART

1.1

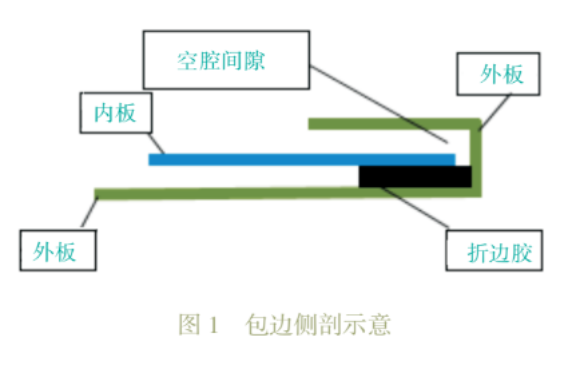

汽车车身的五门一盖的包边结构基本一致,都是由于外板、内板和折边胶三者构成,外板包裹着内板和折边胶,三者相互作用形成空腔,空腔的大小由三者共同决定。

1)从图1可见,当折边胶和内外板完全贴合时,空腔积液量主要受内外板的包边间隙大小的影响。

2)从图 2可见,当折边胶填涂不均出现堆积或断胶时,同样会增加空腔间隙的大小,残存积液量增多。

PART

1.2

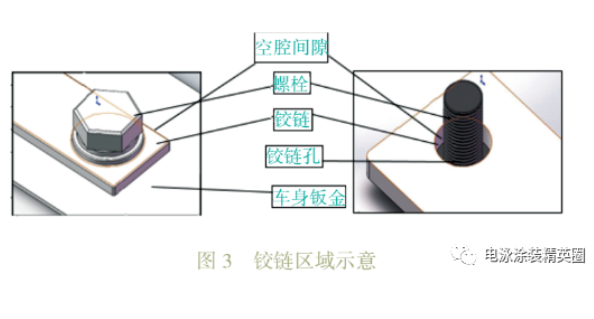

车门和车体框架是通过铰链进行固定,车门铰链区域多使用螺栓连接,铰链上一般设计的有两个孔,按作用分为定位孔和安装孔,其中安装孔的直径较螺栓大,便于安装。

铰链位置的空腔间隙主要来源于两个方面:一是铰链安装面和车身板面的贴合间隙,二是铰链和紧固螺栓的配合空腔,此空腔间隙从图 3 能明显看出。

PART

1.3

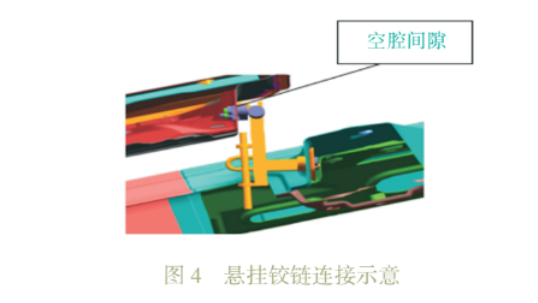

车门通过铰链和车体框架进行初步固定,过涂装车间时没有门锁,因为是铰链连接的原因,还存在一个自由度,需要通过固定工装进行固定,避免车门来回晃动产生碰伤。当工装与车体框架固定后,工装固定螺栓、车体框架外板、车体框架内板间、车身框架内板加强板间会形成空腔间隙,如图 4~5 所示。

PART

1.4

不同板材的生产及加工设备精度、加工工艺不同,表面的平面度也有所差异,即使同一种板材在存放和运输中均会产生不同的变化,在两层或多层钣金贴合时,部分区域则形成空腔,油石打磨后的表面不是完全平整,在和其他表面贴合时极易形成空腔间隙。可采用油石打磨或检具检测数据进行初步分析平面配合度。

不同结构区域的流痕,虽然都是由空腔残液造成,但不同区域残液的解决方式大有不同,主要可以归纳为3种:疏、堵、引。疏:通过增大空腔区域的间隙或者增加缺口位置,减弱毛吸现象的作用,漆膜开始固化前在重力的作用下自然排出,堵:通过改变流痕流出位置的配合压力或通过提前对流痕流出位置进行密封,使得空腔积液从其他遮蔽位置流出,减少对外观质量的影响;引:在没有合适方法的情况下,可通过设计工装将残液导流至车身外,避免在车身上固化。

PART

2.1.1

车身的五门全都采用外板和内板配合,通过边缘包裹和少量焊点固定两者的相对位置,在车身的安装位置均处于竖直状态,门的上包边内残液易流至内板,烘烤后导致流痕,在涂焊缝密封胶时处理困难,存在碰胶的风险,单台处理时间 30 s 以上,影响现场生产节拍,同时严重影响感知质量,造成返修。

此类区域空腔的开口区域是竖直向下的,包边因工艺受限,无法做到整段包边零空隙,在空腔零体积的情况下,就无法保证无电泳流痕,则需要采取措施使空腔积液顺利排出。经过大量验证,当 0≤包边间隙<0.3mm 时,电泳流痕从间隙上包边间隙较大的位置流出,故障率在40%左右;当0.3 mm≤包边间隙<0.7 mm时,不影响内外板的稳定性,空腔内的电泳积液可以在烘烤前完全排除,避免产生电泳流痕;当包边间隙在0.7 mm 以上时,受结构的影响,内外板在外力作用下易产生相对滑动,稳定性不符合要求。

PART

2.1.2

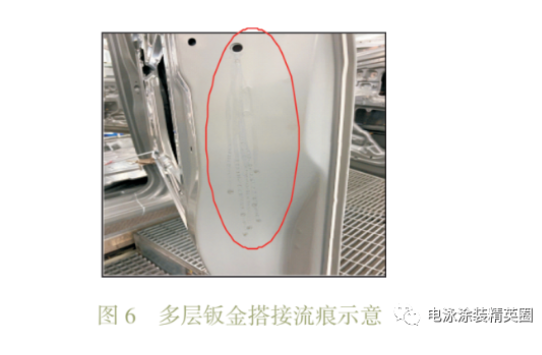

某车型中门区域内板锁孔位置为门内板和锁扣加强板通过焊点和结构胶固定,经过前处理电泳后两层钣金之间存在电泳残液,烘烤时从锁孔位置流出,故障率在50%左右,故障模式如图 6 所示。

经过冲洗、改变涂胶位置、涂胶直径等多种方式验证,均无明显效果,后续通过强度分析,在不影响强度的情况下,可以对涂胶下部进行局部断胶,后续验证断胶长度 3 cm 左右,通过断胶疏通出一条流水通道进行排液,经过验证跟踪可完全解决此问题。

中门采用铰链连接,然后通过工装进行固定,铰链和工装则是通过螺栓固定在车体框架上,由于固定位置存在多层板材、不同板材的工艺孔存在尺寸偏差、固定工装重复使用,各位置的配合会有或大或小的配合间隙,从而导致空腔积液。

PART

2.2.1

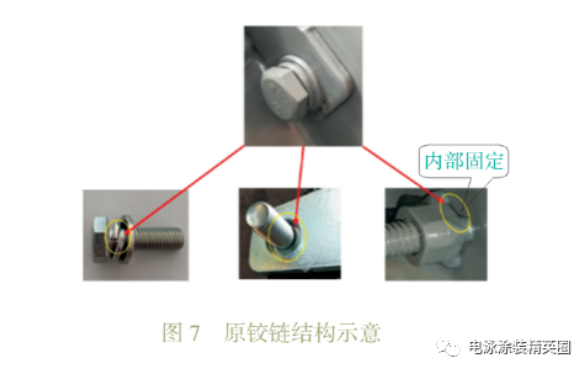

铰链区域的连接方式如图 7 所示,连接固定后存在空腔,经过验证,此类结构通过纯水冲洗无效,加大扭力无效,打磨搭接位置也无效果,但是可通过更换连接螺栓种类,采用自带垫片、接触面较大且具有较好防松作用的螺栓,故障率由80%降至5%左右。

PART

2.2.2

部分区域工装只是临时使用,工装安装的扭力大小未作具体要求,满足运动过程不掉落即可,经过跟踪监测当静态扭力大小在 3 Nm 左右时,电泳残液从外表面流出,故障率80%左右,当扭力增加到5Nm,外表面电泳流痕故障率3%左右,基本可以解决此问题。

当白车身经过前处理电泳时,车门固定在车壳上随车过线。车门在制造过程中,边界结构复杂,受工艺和设备的影响,门边的间隙无法做得完全贴合,其中必然存在残液,在通过电泳烘炉的过程中流出固化。在条件受限又无法通过常规方法解决时,则需要设计工装,将排出的残液引导至车身外部,避免在车身表面形成电泳流痕,如某车型因受通过性等一系列因素的影响,车门固定在框架后无法调整开度,门角下方的积液会滴落至框架裙边位置导致电泳流痕,常规冲洗、改变折边胶距离翻遍位置的距离、改变胶接头的位置、改变包边间隙等措施均无明显效果,后续通过设计增加工装,对电泳积液进行导流,从而避免此问题的发生。

电泳涂层主要起到防腐作用,减缓车身生锈,延长车身使用寿命,电泳漆膜在打磨后,其完整性遭到破坏,使得防腐性能降低,同时影响生产节拍。要提升电泳漆膜的防腐能力,就必须减少电泳漆膜表面的质量缺陷,提升电泳漆膜的表面质量,尽可能地降低打磨率,来保证更优的电泳漆膜性能。

电泳流痕是常见的电泳漆膜问题,在涂装车间需要加强前处理电泳段的工艺管理,在控制成本的前提下,提高各槽液的洁净度,保证各喷淋浸泡起到最好的效果,来提升电泳漆膜的质量;对于上工序车间,也需要重点关注易产生流痕区域的工艺执行及相关设备的监控。

0757-26382347/13380287549