2023-02-10

摘要:介绍了电泳漆膜粗糙问题的解决方法。分析了电泳、磷化槽体工艺参数,找出了磷化含渣量偏高要因。从工艺管理和设备改造的角度制定了相应措施,从根源上解决了电泳漆膜粗糙问题。

烘干后的电泳漆膜表面光泽和光滑度不均匀,有阴阳面,该弊病称为漆面粗糙,轻则光泽度不良或失光,漆膜外观不丰满,重则有手触感。漆面粗糙将对面漆前处理增加工作量,打磨露底,破坏电泳漆膜,降低耐腐蚀性;打磨不足,影响面漆 DOI 值及橘皮 S 值。

2018 年夏季,涂装电泳驾驶室经过烘烤后缓慢出现漆膜粗糙现象,表面呈现密集型细小毛刺。粗糙程度由局部到整车,先后围、内腔,再增加至车门侧围等地方,水平面较垂直面严重。面漆前处理需采用400#砂纸进行整车打磨,降低电泳漆膜厚度,破坏电泳漆层,降低了电泳漆膜防腐性能,同时影响生产节拍,解决该问题迫在眉睫。

涂装电泳自动生产线包括脱脂、磷化、阴极电泳三大工艺槽体,工艺流程为:热水洗一预脱脂一脱脂一水洗 1一水洗 2一表调一磷化一水洗 3一水洗4一纯水洗1一纯水洗 2一沥水检查一电泳一UF1一UF2一纯水3一纯水4一电泳下线一电泳烘干。

为了解决该问题,逆向追溯,从电泳烘干室、电泳后喷淋水洗、电泳、磷化后水洗、磷化等工序进行排查。

1.1 排查烘干室体

排查烘干室洁净度,安排保洁人员对烘干室体进行保洁和更换燃烧室体的高温过滤板,保证空气洁净度。电泳驾驶室漆膜粗糙问题依然存在,排除了烘干炉内环境洁净度因素。同时在电泳下线处观察,发现驾驶室表面附着细小密集的粉末,有明显触感,怀疑电泳后纯水喷淋不充分。

1.2 电泳后纯水喷淋不充分

电泳后有超滤1喷淋,超滤2、纯水3、4 浸洗和出槽喷淋,喷淋压力范围是 0.1 ~ 0.2 MPa,现场查看均符合工艺范围,喷嘴方向均未发现偏离和堵塞。在进入超滤1槽体前目测,发现电泳驾驶室表面轻微粗糙,排除了纯水喷淋不足的因素,将问题聚焦在电泳槽。

1.3 电泳槽体参数异常

槽液温度、电导率、电压因素对电泳漆膜粗糙问题影响较大。温度过高促使溶剂挥发过快,在电化学反应过程中反应加剧,漆面易出现粗糙、橘皮。电导率偏高,导电能力加强,电解和电沉积反应加速,不能缓解槽液分散,漆膜会变得粗糙。电压偏高,导致电解、电沉积反应加快,驾驶室上漆速率过快,漆膜增厚而不均匀,漆面出现小毛刺、小针孔。

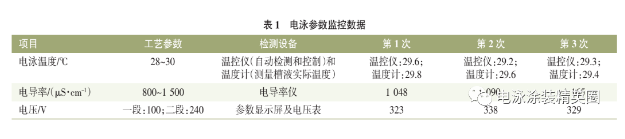

为了确定以上因素对漆膜的影响,在现场进行跟踪排查,每隔 2 h 记录相关数据,监测结果见表 1。通过监测发现电泳电压参数存在异常,电泳电压工艺设置参数与当前实际电压不符,波动较大。

聚焦电压参数异常,反应速率加快导致漆膜粗糙;同时存在电压持续偏高导致击穿电泳涂膜产生针孔问题,解决该问题迫在眉睫。设备维修人员经过检修,整流柜有A、B两套电路板,检测结果是正在使用的A路电路板失控,施工电压与工艺设定电压参数相差较大,无法整流将输入高压转换为所需求的施工电压。为了确保生产顺利进行和电泳质量,设备人员启用 B 路电路板工作,恢复正常工作,施工电压与工艺设定电压参数相符。经过批次跟踪,漆膜表面粗糙程度略为降低,但依然触摸可见,仍需大面积打磨电泳漆,可确定电压参数异常与漆膜粗糙无必然联系。

1.4 排查磷化后水洗

为找出根本原因,继续逆向追溯,聚焦在电泳前处理工序。在沥水检查工位目测,发现磷化膜表层附着粉末状异物,初步判定为磷化渣(FePO3)。磷化后经过 4次水洗,水洗 3 和纯水1是喷淋槽,水洗4 和纯水2为浸槽,主要作用是冲洗磷化膜表面的浮渣和异物。经过4 次水洗仍存在,怀疑磷化后的水洗不充分。现场人员立即组成排查小组,排放槽液,排查喷淋压力和喷嘴堵塞情况。槽液喷淋压力均在工艺参数范围 0.1 ~0.2MPa 内,正常。水洗 3 部分喷淋头被磷化渣堵塞,拆卸疏通。随后生产时,4 个槽体进行喷淋验证,在沥水检查工位目测,粉末状异物依然附着表面,可判定该磷化渣较难冲洗干净,磷化后的喷淋水洗不是要因。

1.5 排查磷化槽

将问题锁定在磷化槽,考虑磷化液含渣量高,磷化膜表面的磷化渣易形成微弱的附着力和表面张力,后道水洗较难冲洗。为了证实这一设想,取磷化槽液化验。采用3个1L量杯分别在槽体 3 个不同点取样,采用无纺布完全过滤,送入烤箱烘烤(烘烤条件 120°C,1h),计量 3 组烘烤后的样本粉末干重数据,见表 2。

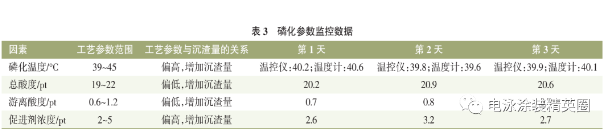

从表 2可知,磷化液中的含渣量超标,证实了当初猜想。而槽液磷化渣含量高低一般与温度、总酸度、游离酸度、促进剂浓度、除渣效率有关。连续跟踪 3 d,监测和化验磷化液参数,见表 3。

从表 3 可知,槽液工艺参数正常,可排除槽液参数影响,需进一步排查磷化除渣效率。

现场除磷化渣方式是采用斜板沉淀槽加压滤机(脱水机)方案,也称为连续置换法。斜板沉淀槽是一分为二的小槽体,以斜板结构进行溢水回流和沉渣。

首先,跟踪压滤机除渣效果,缩短除渣周期,原 3h/次设置为 2 h/次,持续除渣 3 d,压滤机有出渣,但出渣厚度与先前比较偏薄,且驾驶室粗糙程度未得到有效缓解,与除渣周期无关。其次,排查斜板沉淀槽及管路,从磷化槽回流口发现斜板沉淀槽回流的磷化液较浑浊。维修人员开启沉淀槽盖板发现左槽磷化渣堆积槽体,右槽正常。判定左斜板沉淀槽与压滤机管路堵塞,只有右槽沉渣,导致回流液中含有大量磷化渣流入磷化槽,使整体槽液含渣量偏高,附着在磷化膜表层,喷淋较难冲洗干净。

确定要因后,车间立刻组织磷化倒槽、捞渣、疏通斜板沉淀槽和管道工作。经过几天连续电泳,驾驶室表面粗糙程度降低,至第4 批次驾驶室漆膜粗糙问题基本消失,电泳漆膜恢复正常状态,问题得到解决。

深究原因,针对斜板沉淀槽堵塞问题,具体原因有两方面:1)除渣管道直径 50 mm,管径偏小,随着产量提升,沉渣量增多,管壁附着磷化渣较厚,管径越来越小,易堵塞;2)斜板沉淀槽呈锥形易沉渣,底部法兰口有导入压缩空气装置,长时间未启用,导致锥形槽底部积渣结块堵塞法兰口,管道易堵塞。

为防止后期再发生类似问题,安排更换磷化除渣管道,管径改为 80mm;启用压缩空气装置,定频次(每周开启≥3次)对沉淀槽导入压缩空气,防止沉渣结块,并纳入工艺纪律进行监控,从根本上解决该问题。

本文介绍了电泳漆膜粗糙问题的分析与解决。按照QC改善的思路逆向追溯找出要因,导致电泳驾驶室漆膜粗糙原因为表面附着较多磷化渣,是管道设计规范问题和现场日常管理失职问题。通过制定整改措施并纳入工艺纪律监控范围,从管理上快速解决了该问题。驾驶室获得较好的电泳漆膜,首先要获得优质稳定的磷化膜,前处理日常管理也十分重要。在此也体现了电泳涂装三要素的重要性:合格的涂料,先进的设备,严格的工艺管理。在今后的工作中,我们将围绕三要素,努力学习和研究专业知识,提升自身专业水平,杜绝同类问题再次发生,驾驶室外观会有质的飞跃。

0757-26382347/13380287549