2023-04-13

摘要:介绍了汽车涂装工艺电泳过程中出现的一些常见缺陷,对这些缺陷产生的原因进行分析并阐述其防治方法。

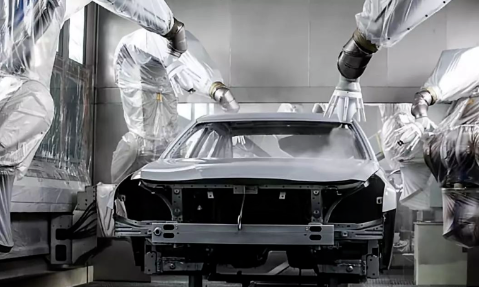

随着我们国家汽车行业的日益发展。汽车涂装业越来越引起人们的重视,越来越多的汽车涂装技术被引进汽车行业,电泳涂装工艺在我国汽车涂装行业中已经得到普遍采用。电泳漆的特点是电沉积涂漆,虽然使用的涂料种类、施工工艺条件不同。结果也会有不同,但一般地说。它与浸渍涂漆法比较具有下述特点:

(1) 电沉积涂漆获得的漆膜质量大致与通电量成正比,因此可借增减通电量来调整涂膜沉积量;

(2) 电沉积涂漆使形状复杂的被涂覆物之锐边或隅角部分、点焊焊缝等缝隙中,箱形体的内外表面都可获得比较均匀的漆膜,防腐性能获得显著改善;

(3) 电沉积漆膜烘干前含水率已很低,它不溶于水,不流动,不易产生垂滴、流痕、滞痕等漆膜缺陷;也不会在烘干过程中产生浸涂漆膜烘干时 (箱形件或管件内部) 经常发生的溶剂气洗现象; 还可显著缩短烘干前使水分蒸发的预干时间;

(4) 由于带负电的高分子粒子在电场作用下定向沉积,因而电沉积漆膜的耐水性能很好;附着力也比采用其它施工方法的高;

(5) 电沉积涂漆所用漆液浓度低、粘度小,故因浸渍作用粘附于被涂物而带出的漆较少。特别是超滤技术应用于电沉积涂漆后,漆的利用率甚至可近 100 %;

(6) 与一般水性漆施工相同,电沉积涂漆克服了发生火灾及苯中毒的问题。

虽然电泳涂装与其它涂装方法相比有着明显的优越性,但正是由于电泳涂装方法的独特性,所产生的漆膜缺陷虽与一般的漆膜缺陷相同,但其产生的原因及其防治方法不同,有些缺陷是电泳涂装独有。在这里将常见的电泳涂装漆膜缺陷及其产生原因和防治方法介绍如下。

颗粒是在涂装过程中较易出现的,在烘干后电泳漆膜表面上存在的手感粗糙 (或肉眼可见的) 且较硬的粒子。称之为颗粒。产生的原因:

(1) 电泳槽液有沉淀物、凝聚物或其它异物,槽液过滤不良。槽液中污物基准测定:取槽液 1kg ,用 500 目的滤网过滤后,残渣量应少于 10 mg 。

(2) 电泳后冲洗液脏或冲洗水中含漆浓度过高。

(3) 进入电泳槽的被涂工件不洁。磷化后的水洗不净。

(4) 涂装生产区域周围环境脏和烘干过程中烘房内污物较多。

针对颗粒产生的几个原因,我们应该采取下面 几个方法进行预防。

(1) 减少尘埃带入量,加强电泳槽液的过滤。所有循环的漆液应全部经过滤装置,推荐用 25 μ m 精度的过滤袋过滤,加强搅拌防止沉淀,消除槽内的“死角”和裸露金属处,严控 pH 值和碱性物质, 防止树脂析出和凝聚。

(2) 提高电泳后冲洗水的清洁度,电泳后冲洗水的固体分要尽量低,保持后槽向前槽溢流补充。清洗液要过滤,减少泡沫。

(3) 清理烘干室,清理空气过滤器,检查平衡系统和漏气情况。

(4) 加强磷化后的冲洗、要洗净浮在工件表面上的磷化残渣。检查去离子水循环水洗槽的过滤器是否堵塞,防止被涂物表面的二次污染。

(5) 涂装生产区域环境应保持清洁。磷化至电泳槽之间和电泳后 (进入烘干室前) 沥干,检查并消除空气的尘埃源。

由外界造成被涂物表面、磷化膜或电泳漆膜上附有尘埃、油污等,或在漆膜中混有与电泳涂料不相溶的粒子,它们成为缩孔中心,并造成烘干初期的流展能力不均衡而产生火山口状的凹坑,直径通常为 0.5 ~ 3.0 mm ,露底的称为缩孔,不露底的称为陷穴。

缩孔产生的很大一部分原因是源于油污,具体 原因有以下几种:

(1) 槽液中混有异物 (油分、灰尘) ,油漂浮在电泳槽液表面或乳化在槽液中。

(2) 被涂工件被异物污染 (如灰尘、运输链上掉落的润滑油、油性铁粉、面漆尘埃、吹干用的压缩空气中有油污 ) 。

(3) 前处理脱脂不良、磷化膜上有油污。

(4) 电泳后冲洗时清洗液中混入异物 (油分、灰尘) ;纯水的纯度差。

(5) 烘干炉内不净或循环风内含油分。

(6) 槽液内颜基比失调。

(7) 补给涂料或树脂溶解不良 (不溶解粒子) 。

针对缩孔产生的原因,在生产时应注意:

(1) 在槽液循环系统应设除油过滤袋,以除去 污物。

(2) 保持涂装环境洁净。运输链、挂具要清洁,所用压缩空气应无油,防止灰尘、面漆尘雾和油污落到被涂工件上。不允许带油污和灰尘的被涂工件进入电泳槽,设置间壁。

(3) 加强前处理的脱脂工序,确保磷化膜上无污染。

(4) 保持电泳后冲洗水质,加强清洗液的过滤,在冲洗后至烘干炉之间要设防尘通廊。

(5) 保持烘干室和循环热风的清洁,升温不宜过急。

(6) 保持电泳槽的正确颜基比及溶剂含量等。

(7) 补加新漆时应搅拌均匀,确保溶解、中和好,并且应过滤。

在漆膜上产生针状小凹坑现象称为针孔,它与缩孔的区别是后者在凹坑的中心部一般有面为核心的异物,凹坑的周围是漆膜堆积凸起。

根据产生的原因,针孔有以下几种:

(1) 再溶解性针孔:被泳涂在工件表面的湿漆膜在电泳后冲洗不及时,再溶解而产生针孔。

(2) 气体针孔:在电泳过程中,由于电解反应激烈,产生气泡过多脱泡不良;因槽液温度偏低或搅拌不充分,造成漆膜泡在烘干过程中破裂而出现针孔。

(3) 带电入槽阶梯式针孔:发生在带电入槽阶梯弊病程度严重的场合下,针孔沿入槽斜线露出底板;另外,气泡针孔是在带电入槽场合下,由于槽液对物体表面浸润不良,使一些气泡被封闭在漆膜内或是槽液表面的泡沫附着在工件表面上形成气泡针孔,易产生在被涂工件的下部。

根据针孔产生的原因,在生产中采取以下几种避免方法:

(1) 工件表面经泳涂成膜后,离开槽液应立即用超滤 (UF) 液 ( 或纯水 ) 冲洗,以消除再溶解性针孔。

(2) 在电泳涂装时,从工艺管理上应控制漆液中杂质离子的浓度,对各种离子的含量要控制在规定的范围之内,要求定期化验槽内各种离子浓度,如超标要排放超滤液,对极液也要控制在规范之内。在磷化膜孔隙率高的情况下容易产生气泡,因此应遵守工艺规定的温度 ( 阴极电泳一般为 28~30 ℃ 范围 ) 。

(3) 为消除带电入槽的阶梯式针孔,要求槽液表面的流速大于 0.2 m /s ,以消除堆积泡沫;在带电入槽的通电式生产时,防止运输链速度过低。

(4) 为消除水洗针孔,首先要保证漆膜电渗性好,控制槽内溶剂含量 (不能过高) 及杂质离子的含量,以及获得致密的漆膜后,冲洗的水压不可高于0.15 MPa 。

产品泳涂烘干后工件表面的漆膜厚度低于工艺规定的厚度,究其原因:

(1) 槽液的固体分太低;

(2) 工件在电泳槽内泳涂时电压偏低、泳涂时间太短;

(3) 槽液温度低于工艺规定的温度范围;

(4) 槽液中的有机溶剂含量偏低;

(5) 槽液老化,使湿漆膜电阻过高,槽液电导率低;

(6) 极板接触不良或损失,阳极液电导率低;

(7) 电泳后冲洗过程 UF 液清洗时间过长,产生再溶解;

(8) 槽液的 pH 值太低。

针对以上导致漆膜太薄的原因,我们可采取如下措施进行防治:

(1) 提高固体分,保证固体分稳定在工艺规定的范围内,固体分的波动较好控制在 0.5 %以下:

(2) 提高泳涂时的电压和延长泳涂时间,把它们控制在合适范围内:

(3) 注意定期清理热交换器,检查是否堵塞,加热系统及示温元件是否出了故障,槽液温度控制在工艺规定的范围内或上限;

(4) 添加有机溶剂调整剂,使其含量达到工艺规定的范围:

(5) 加速槽液更新或添加调整剂,提高槽液电 导和降低湿涂膜电阻;

(6) 检查极板是否有损失 (腐蚀) 或表面有结垢,一定要定期清理及更换极板,提高阳极液电导,检查被涂工件通电是否良好,挂具上是否有涂料附着;

(7) 缩短 UF 液冲洗时间,防止再溶解;

(8) 添加中和度低的涂料,使槽液 pH 值达到工艺范围内。

产品泳涂烘干后工件表面的漆膜厚度超过工艺规定的厚度,究其原因:

(1) 槽液的固体分太高;

(2) 槽液温度高于工艺规定的温度范围;

(3) 工件在电泳槽内泳涂时电压偏高;

(4) 工件在电槽内泳涂时间过长 (如生产暂时中断) ;

(5) 槽液中有机溶剂含量过高;

(6) 槽液电导率高;

(7) 工件周围循环效果不好。

(8) 阴,阳极比不对,阳极位置分布不当。

针对以上导致漆膜过厚的原因,我们可采取如下措施进行防治:

(1) 进行电泳涂装时,把电压调整在工艺要求的范围内;

(2) 槽液温度不能高出工艺规定,尤其是阴极电泳漆,电泳漆槽液温度过高将会影响槽液的稳定性,维持槽液温度在工艺规定的温度范围的下限生产;

(3) 将固体分保持在工艺规定范围之内,固体分过高不仅使漆膜过厚,而且表面带出槽液多,增加了后序冲洗的困难;

(4) 控制泳涂时间,将其控制在合适范围内,在连续生产时应尽可能避免出现中断现象;

(5) 控制槽液中有机溶剂的含量,排放超滤液,添加去离子水,延长新配槽液充分溶解的时间;

(6) 如果因泵、过滤器及喷嘴堵塞而导致工件周围循环效果不好,应及时维修;

(7) 排放超滤液,添加去离子水,降低槽液中杂质离子的含量;

(8) 调整阴阳极比和阳极分布的位置。

电泳漆膜烘干后局部漆面上有凹凸不平的水滴烘干后留下的痕迹。究其原因:电泳漆未烘干时工件表面有水滴,在烘干过程中水滴在漆膜表面受热沸腾,而在工件表面产生了凹凸不平的缺陷,分析水滴产生的原因有如下几个:

(1) 在烘干前,电泳漆膜表面上有水滴,水洗后附着的水滴未晾干 (生产区域湿度太高) 或未吹掉;

(2) 电泳水洗后,工件表面有水洗液积存;

(3) 烘干前从挂具上滴落的水滴;

(4) 最终纯水洗的量不足;

(5) 未烘干的电泳漆膜的抗水滴性差;

(6) 进入烘干室后温度升的过急,导致水滴不能缓慢蒸发。

针对导致漆面有水滴痕迹的几个原因,我们在生产中可以采取以下几个措施来预防:

(1) 在烘干前吹掉水滴,降低生产区域的温度,将生产区域的温度调整至 30 ~ 40 ℃ ;

(2) 在吹掉车身积水的同时,把挂具上的水一起吹掉;

(3) 吹掉积存的清洁水或开工艺孔,或改变装挂方式解决被涂工件上的积水问题;

(4) 提供足够量的纯水;

(5) 改变工艺参数或涂料组成来提高湿漆膜的抗水滴性;

(6) 在进入烘干室时避免升温过急,或增加预加热 (60~100 ℃ ,10 min),避免水滴在高温环境下快速沸腾而留下痕迹。

被涂物表面或磷化膜的导电性不均匀,在电泳涂装时电流密度集中于电阻小的部位,引起漆膜在此部位集中生长,其结果在此部位呈堆积状态附着,产生此现象的具体原因:

(1) 被涂工件表面导电不均匀,致使局部电流密度过大;

① 磷化膜污染 (指印、斑印、酸洗渣子) ;

② 被涂工件表面污染 (有黄锈、清洗剂、焊药等) ;

③ 前处理工艺异常:脱脂不良、水洗不充分、有脱脂液和磷化液残留;磷化膜有发蓝、黄锈斑。

(2) 槽内杂质离子污染、电导过大、槽液中有机溶剂含量过低;灰分太低;

(3) 对工件进行泳涂时电压过高,槽液温度高,造成漆膜破坏。

针对以上几个导致漆膜异常附着的原因,采取以下措施:

(1) 严格控制被涂工件表面的质量,应无锈迹、残留焊药等;

(2) 严格控制槽液中杂质离子含量,防止杂质离子混入。排放超滤液,加去离子水来控制杂质离子含量。如果灰分过低则添加色浆。

(3) 正常生产时泳涂电压不能超过工艺规定,尤其要控制工件入槽电压,降低槽液温度,避免极间距太短。

随着汽车工业的发展,涂装行业的技术也在不断更新,涉足涂装领域的人士越来越多,涂装过程中出现的问题也会不断被人们剖析与解决,汽车的外观也会有长足的进步,相信我国的涂装业一定会日新月异 !

0757-26382347/13380287549