2023-05-30

电泳漆缩孔问题是涂装生产过程中最常见的漆膜问题之一,也是前处理最需要重视的一个问题。针对薄膜前处理配套高泳透力电泳漆而言,高泳透力电泳漆槽液对油及硅酮类物质更加敏感,一旦出现缩孔问题,容易形成批量的质量问题,并且影响产品的漆膜外观和防腐能力,对产品质量造成很大影响。

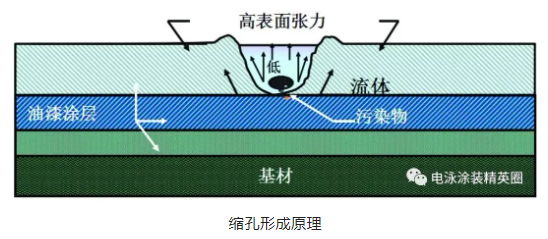

电泳漆缩孔形成原因是表面张力梯度造成,电泳漆缩孔的类型按其外观及形成特征可分为四种类型。

颗粒、纤维缩孔

这一类缩孔是由外界低表面张力或固体物质,落在电泳漆湿膜表面造成。这种缩孔的特点是在缩孔中间位置可见纤维、颗粒等异物。

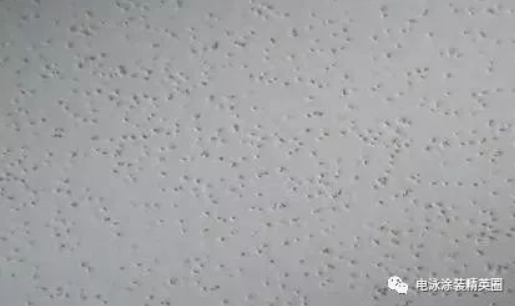

油污型缩孔是由于表面张力低的油胶、硅酮类物质落到漆膜上造成的,这种缩孔在中间位置看不出凸起颗粒,正常情况不会露底,大小一般在为0.5~3 mm。此类缩孔一般发生在电泳漆漆膜固化之前,若在固化之后则一般只会形成油斑或极浅的凹陷,比较方便处理。

槽液缩孔是指槽液被设备、环境或者工件所带的缩孔物质污染,且经过较长时间的积累造成的槽液本身的缩孔问题。此类缩孔是必定伴随着油污型缩孔出现的,其外观与其类似,前期造成的影响较小,可通过现场槽液月检监控来进行确认。

气泡缩孔

这种缩孔由溶剂气泡、小泡沫等堆积在电泳漆湿膜表面,进入烤炉前未完全冲刷消泡,经烘烤后涂膜固化形成,这种缩孔一般较大且易露底。

解决电泳缩孔问题要控制杂质源头,减少油污来源。

(1) 焊装白车身时,为防止生锈涂抹的防锈油,以及车身生产过程中使用的压延油等。工件表面,尤其是内表面及夹缝中存在的防锈油、压延油、机油等油污经过长时间运输和存放后,部分干涸形成顽固油渍,通常无法在脱脂槽内有效去除。解决措施为采用预擦洗剂对白车身上的顽固油渍进行清除,这样可以大大减少顽固油渍进入电泳槽的几率,直接消除入槽油污的重要来源,从而减少缩孔出现的几率。

(2) 传送链、吊具上滴落的润滑油。在电泳同步双链及地面滚道运行时,需定期对动力传送机构进行润滑而涂抹润滑油。传送链及吊具运行通过电泳槽上方时,润滑油有可能滴落进入电泳槽,从而引起缩孔。解决措施为定期对传送链、吊具进行清洗;在传送链及吊具下方设置接油盘,防止润滑油滴入电泳槽;保证接油盘接头及焊接处密封,并要定期进行清洗。

(3) 烘房长期使用后,涂膜烘烤产生的油烟大量附着于烘房内壁,也是杂质的一个来源。烘干过程中产生的缩孔一般不露底,俗称“浅表缩孔”,原因就在于工件在烘房中受到油烟的影响。解决措施为对烘房内壁定期进行清洗,检查烘房使用的循环风是否含有油分和污染物,平时加强通风以排出废气,防止油烟堆积。

1) 前处理脱脂。影响脱脂效果的因素包括脱脂时间、脱脂温度及脱脂剂材料等。可适当延长脱脂时间、提高脱脂温度5~10℃、提高碱度(一般提高2~3 个碱度)以加强工件脱脂效果;对脱脂槽槽液的油污含量及碱度进行监控,油污含量偏高时,可以排放部分脱脂槽液,然后补加脱脂剂和自来水,以降低油污含量。

(2) 电泳前增加纯水冲洗工序。脱脂后车身水滴仍然带有油污,需要增加纯水冲洗工序,并监控纯水槽电导率(通常要求≤ 30 μS/cm)和车身进入电泳槽前滴水电导率(通常要求≤ 20 μS/cm)。收集这两部分工序的高电导率水珠加入到实验室电泳槽液中进行实验,结果表明它们是产生缩孔的原因之一。增加纯水冲洗工序,并监控纯水槽电导率、入槽前滴水电导率,可以有效地防止这部分油污进入电泳槽,从而减少缩孔的产生。

(3) 电泳槽脱脂。将过滤系统中使用的普通滤袋换成强效除油的吸油滤袋,并提高吸油滤袋的更换频率来加强吸附槽液中的油污,也可以达到降低油污含量、减少缩孔的效果。

(4) 电泳槽后冲洗。工件电泳结束离开电泳槽后,仍然有部分槽液,甚至是含油污的槽液会附着于工件表面。如果仅按常规方法进行涂装后冲洗,烘干后也有较大可能出现缩孔。为减少工件表面浮漆,消除缩孔产生因素,通常在电泳后设置槽上喷淋,通过超滤(UF)1/ 超滤(UF)2 及纯水3 道浸洗,可以达到很好的效果。

电泳过程中,如果入槽电压、槽液颜基比、溶剂含量控制不当,同样会产生缩孔。电泳过程可以使金属表面释放出部分热量,由此产生的温度使阴极电泳漆在沉积过程中就开始部分固化。这一不均匀的固化,尤其是工件刚入槽时产生的气泡被固化是漆膜表面产生缩孔的重要原因。在不影响膜厚及漆膜性能的前提下,降低入槽电压可以有效避免这一问题。

槽液颜基比过低,说明树脂与颜料不是完全按照比例沉积,电泳过程中击穿电压下降,电渗性差,泳透力下降,涂膜易产生缩孔。解决方法是加强参数控制,定期补加高浓度颜料浆,适当提高槽液颜基比。

溶剂含量对槽液的稳定性、漆膜的平滑性和漆膜厚度有较大影响。溶剂含量过低,则漆膜偏薄,平滑性差,容易出现缩孔及针孔缺陷。解决方法是定期向槽液中补加溶剂。

实际应用表明:单独提高颜基比或溶剂含量对于消除缩孔并非特别有效,提高颜基比和保持溶剂含量同步进行,则能得到较好的效果。

通过调整漆膜和杂质的表面张力梯度,同样可以达到减少漆膜缩孔的目的。可以采取以下措施:

1)选择对电泳漆树脂有较强适应性的润滑油

在选择电泳涂装线所用的润滑油前,可以通过油脂污染实验确定各类油脂与电泳槽液的相容性。相同浓度不同润滑油污染引起的槽液表面张力梯度也是不一样的,表面张力梯度越小,说明槽液对此种润滑油污染的容忍度越高,产生缩孔的几率越小。选择能与电泳漆树脂发生相互浸润作用,与槽液表面张力梯度差小的润滑油,有利于改善电泳槽液的抗缩孔性能。

2) 使用少量低温解封交联剂

使用少量低温解封交联剂用作阴极电泳漆全封闭交联剂,在漆膜烘烤固化初期即可迅速解封,使树脂的相对分子质量在一定程度上快速增加,从而调整漆膜的流动状态,提高电泳漆膜的耐油缩孔性。

注意交联剂添加量的控制,以免影响漆膜其他性能。

3)烘房采用梯度升温,通过热流平来改善缩孔

烘房初期升温过快,湿膜中的交联剂会快速解封参与交联反应,这将导致涂膜表面流平性很差。在保证涂膜固化完全的前提下,适当降低烘房初段温度,通过热流平可在一定程度上掩盖部分漆膜缩孔缺陷,形成更平滑的干膜。

0757-26382347/13380287549